産業の成功のために適切な鍛造材料を選択します

2025.02.10

2025.02.10

業界のニュース

業界のニュース

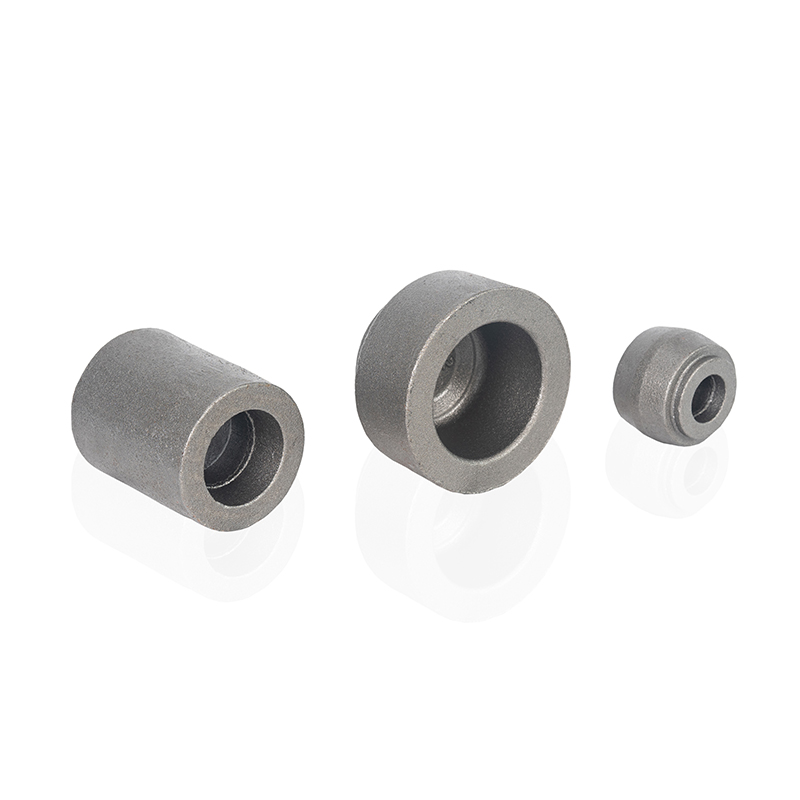

それが来たら 産業用楽器の鍛造 、選択した資料は、特定のアプリケーションでコンポーネントの信頼性とパフォーマンスを確保する上で極めて重要な役割を果たします。高圧システム、重機、または航空宇宙機器を扱うかどうかにかかわらず、適切な材料は、コンポーネントの強度と耐久性だけでなく、サービスに直面する厳しい条件に耐える能力も決定します。

材料の選択:強度と信頼性の鍵

偽造されたコンポーネントに適した素材を選択することは、アプリケーションの独自の要求を理解することから始まります。自動車や航空宇宙などの産業では、高ストレス、疲労抵抗、極端な温度が一般的であり、炭素鋼、合金鋼、チタンなどの材料を選択すると、すべての違いが生じる可能性があります。高荷重に耐えたり腐食に耐える必要があるコンポーネントの場合、ステンレス鋼やクロムやニッケルなどの要素を備えた特別な合金などの材料が不可欠です。

生の強さだけではありません。材料の完全性は、部品が圧力下でどれだけうまく機能するかに大きな役割を果たします。正しく鍛造されると、金属の粒子構造は、亀裂伝播に対する抵抗を高める方法で整列します。つまり、焦げた部分は一般に、他の方法を介して作られた部分と比較してストレス下で長持ちします。これは、石油とガス、鉱業、防衛など、高品質の鍛造材料の精度など、精度と耐久性に依存している産業の1つです。

Hot vs. Cold Forging:アプリケーションに最適なものは何ですか?

素材を決定する際には、ホットフォーミングまたはコールドフォーギングがアプリケーションに最適かどうかを検討することも重要です。ホット鍛造には、高温で金属を型にすることが含まれます。これにより、より複雑な形状が可能になり、材料の流れが改善され、より丈夫な合金やより大きな成分に最適です。また、穀物構造を改善することにより、材料の機械的特性を強化します。これは、大幅に強く、より耐久性のある部分につながる可能性があります。

一方、コールド鍛造は通常、寸法の精度と表面仕上げを維持する必要がある材料に使用されます。コールドフォードコンポーネントは、より良い表面の硬度と緊密な耐性を持つことができます。これは、電子機器や医療機器などの精度が重要な業界で重要です。コールドフォーミングは特定の材料に対してよりエネルギー効率が高く、費用対効果が高い傾向がありますが、それが収容できる合金とサイズの範囲は、熱い鍛造と比較してより制限されています。

これらの鍛造プロセスとそれらが強化する材料特性を理解することは、最良の選択をするために不可欠です。単に材料を選択することではありません。それは、特定のユースケースの条件下でどのように機能するか、そしてそれが強さ、耐久性、費用効率のためにあなたのニーズと一致するかどうかを知ることです。

材料の完全性が産業環境でのパフォーマンスにどのように影響するか

鍛造コンポーネントの傑出した利点の1つは、内部の材料の完全性です。鍛造プロセス中、金属は内部粒構造を改良する圧縮力を受けます。これは、ボイドが少なく、均一性が向上し、より堅牢な製品が少ないことを意味します。コンポーネントが継続的な摩耗、衝撃、および熱サイクリングにさらされる産業環境では、この内部の完全性は非常に貴重です。

たとえば、タービンブレードや圧力容器などの高熱アプリケーションで使用される鍛造コンポーネントは、優れた粒子の流れと弱点につながる可能性のある多孔性がないため、鋳造部品よりもはるかに優れたパフォーマンスを発揮します。その結果、激しいストレスを処理し、疲労に抵抗し、その構造の完全性を長期にわたって維持できる製品が得られます。

偽造されたコンポーネントに適した材料を選択することは、棚から金属を摘むことの問題以上のものです。これには、アプリケーションの要求を慎重に検討し、材料のパフォーマンスのニュアンスを理解し、材料の固有の特性を最適化する際の鍛造プロセスの利点を認識することが含まれます。筋力、耐食性、または高温性能が必要であろうと、適切な材料は、鍛造コンポーネントが確実に確実に機能し、産業ニーズに永続的な価値を提供することを保証します。