熱間鍛造と冷間鍛造: 主な違いとそれぞれをいつ使用するか

2026.01.30

2026.01.30

業界のニュース

業界のニュース

通常、より大きな形状や複雑な形状、より頑丈な合金には熱間鍛造が適していますが、非常に厳しい公差、優れた表面仕上げ、小型部品の大量生産が必要な場合には冷間鍛造が適しています。 「最適な」方法は、形状、材料、公差/仕上げ目標、および必要な機械加工または熱処理後の総コストによって決まります。

熱間鍛造と冷間鍛造の比較

| 決定要因 | 熱間鍛造 | 冷間鍛造 |

|---|---|---|

| ワーク温度 | 再結晶以上(鋼はしばしば ~1000~1200℃ ) | 室温に近い温度(間に「温かい」が使われる場合もあります) |

| 成形力 | 低い(金属が流れやすくなります) | 高い(より強力なプレス/金型が必要) |

| 寸法精度 | 良好ですが、スケールや熱の影響により通常は緩みます | 非常にきつい (一般的に周囲の直径 0.02~0.20mm 部品・工程により異なります) |

| 表面仕上げ | より荒い。酸化・スケール共通 | よりスムーズに ;到達できる ~0.25 ~ 1.5 μm Ra 多くの場合 |

| パーツのサイズと複雑さ | 大きい方に最適 、厚い部分、複雑な動線 | 小型から中型の部品に最適です。一部の形状は力や金型の摩耗によって制限されます |

| 代表的な製品 | クランクシャフト、コンロッド、ギア、重量ブラケット | ボルト、ネジ、リベット、カラー、小型歯車、ファスナー |

すぐに決定したい場合: 形状と材料の成形性が最も重要な場合は熱間鍛造を選択します。冷間鍛造を選択する場合 公差、仕上げ、最小限の加工 一番大事なこと。

各プロセスが実際にどのように機能するか

熱間鍛造ワークフロー

熱間鍛造では、ビレットが金属の再結晶温度以上に加熱されるため、大きな歪み硬化が起こらずにビレットが変形します。鋼の場合、鍛造は一般的に次のような場所で行われます。 1000~1200℃ これにより、少ないプレストン数で金属が深いフィーチャーや大きな断面変化に流れ込むのに役立ちます。

- ビレットを加熱し、金型に移し、圧縮力を加えます(プレスまたはハンマー)。

- フラッシュ/スケール (存在する場合) をトリミングし、制御された冷却または空冷で冷却します。

- 多くの場合、その後に重要な表面の熱処理と選択的機械加工が行われます。

冷間鍛造ワークフロー

冷間鍛造では、室温または室温付近で金属を形成します。この材料は変形に対する抵抗力がより強いため、装置の負荷と金型応力が高くなりますが、その代償は次のとおりです。 優れた再現性 、酸化が最小限に抑えられ、機械加工をほとんどまたはまったく必要としない完成部品です。

- ワイヤー/ロッドから開始し、スラグを切断し、金型 (多くの場合マルチステーション) で段階的に成形します。

- 潤滑と金型の設計は、かじりを回避し、力を管理するために重要です。

- 極端な変形ステップでは中間アニーリングが必要になる場合があります。

機械的特性とグレインフローの違い

熱間鍛造と冷間鍛造はどちらも、鍛造により粒子の流れが部品の形状に合わせられるため、棒材から機械加工するよりも強力な部品を製造できます。違いは、成形中に強度がどのように「構築」されるかです。

冷間鍛造:加工硬化により強度が向上

冷間鍛造ではひずみ硬化が導入され、多くの場合、追加の熱処理を行わなくても硬度と強度が向上します。実際の基準点として、鋼の冷間加工は硬度を 1 程度上げることができます。 ~20% (合金、還元、その後の加工によって大きく異なります)。

熱間鍛造:成形時の延性、熱処理後の特性

熱間鍛造は、変形中のひずみ硬化を最小限に抑えます (再結晶化により微細構造が「リセット」されます)。多くの場合、最終特性は制御された冷却と熱処理によって達成されます。そのため、熱間鍛造されたドライブトレイン部品 (コネクティング ロッドなど) は、仕上げステップ後の疲労性能を最適化できます。

経験則: 変形を「無料」で強度を確保し、冷間鍛造の限界内に形状を維持できる場合には、冷間鍛造が魅力的です。大幅な形状変更や厚いセクションが必要な場合は、通常、熱間鍛造が最適であり、特性は後で調整します。

精度・表面仕上げ・取り代

購入者が日々感じる最大の違いは、どれだけの後処理が必要かということです。冷間鍛造では通常、部品がプレスから外されて最終形状に近づくため、機械加工が削減されます。

代表的な公差と仕上げ例

- 冷間鍛造の直径は多くの場合維持されます 0.02~0.20mm 設計とプロセスルートに応じて異なります。

- 冷間鍛造の表面仕上げは以下に達します ~0.25 ~ 1.5 μm Ra これにより、多くの機能面の二次研磨が不要になる可能性があります。

- 熱間鍛造部品は、酸化/スケールおよび熱収縮によってばらつきが生じるため、一般に機械加工のストックが必要です。

図面に複数の厳密なデータム、滑らかなシール面、または圧入直径が含まれている場合、 冷間鍛造は加工時間をプレス時間に変換できます —多くの場合、大量のコスト削減の主な原因となります。

コスト要因: 工具、エネルギー、スクラップ、スループット

「安い」は規模によって異なります。熱間鍛造は加熱エネルギーとスケール/トリムの損失を伴いますが、冷間鍛造はより高いプレス負荷と金型の摩耗を伴いますが、機械加工のステップを回避できます。

熱間鍛造の方がコスト効率が高い傾向にある場合

- 部品が大きい、厚い、または大きな断面変化があり、極度の冷間成形力が必要となります。

- すでに熱処理が必要であるため、全体的な熱経路はペナルティではありません。

- 重要でない表面では、加工代を許容できます。

冷間鍛造の方がコスト効率が高い傾向にある場合

- 大量生産には、マルチステーション ツールとプロセス開発が必要です。

- 機械加工を削減または排除できる 主要な機能 (スレッド、ショルダー、ベアリングシート) について。

- ファスナー、シャフト、カラーなどの小型から中型のコンポーネントは、プレス能力に適合します。

実際に比較する方法は、鍛造、トリミング、熱処理、機械加工、検査などの部品ごとの総陸揚げコストです。多くの工場では、特にサイクル タイムや工具の磨耗を考慮すると、CNC 操作を 1 つ削除するだけでも金型のコストを上回る可能性があります。

高価な予期せぬ事態を防ぐ設計ルール

間違ったプロセスを選択する最も早い方法は、ジオメトリの制約を無視することです。これらの設計チェックポイントは、公差がロックされる前に、早期に使用してください。

冷間鍛造設計のチェックポイント

- 極端なアンダーカットや、成形負荷が急増する非常に深く狭いキャビティを避けてください。

- ダイの応力を軽減し、亀裂を防ぐために、半径と遷移を計画します。

- 特殊なツールを使用しない限り、高度に非対称な形状には制限があることが予想されます。

熱間鍛造設計のチェックポイント

- ダイのリリースに必要な部分に抜き勾配を追加し、ダイの摩耗を軽減します。

- 機能面のスケールと加工ストックを考慮します。

- 疲労性能が重要な要件である場合は、粒子の流れの方向を指定します。

ヒント: 図面に複数の厳密なデータムが必要な場合は、仕上げ加工に必要な表面のみを残すニアネット冷間鍛造ブランクの設計を検討してください。

実践的な意思決定チェックリスト

これは、見積もりをリクエストする前の簡単な画面として使用してください。ほとんどの回答が 1 つの列に収まる場合は、通常、そのプロセスがより堅牢な選択となります。

| あなたの優先事項があるとしたら... | 熱間鍛造志向 | 冷間鍛造志向 |

|---|---|---|

| 複雑な形状や厚い部分 | はい | 負荷が管理可能な場合のみ |

| 非常に厳しい公差 / 最小限の加工 | あまり理想的ではない | はい |

| ツール外での最高の表面仕上げ | あまり理想的ではない | はい |

| 成形力の低減 / 金型応力の低減 | はい | いいえ |

| 非常に高い生産量 | パーツのサイズにより異なります | 多くの場合、最も強いフィット感 |

結論: 公差と仕上げを設計通りに「購入」できる場合は、冷間鍛造を選択します。形状変化と成形性を最初に「買う」必要がある場合は、熱間鍛造を選択してください。

一般的な使用例と具体例

冷間鍛造例

- 自動車用ファスナー: 大量の一貫したねじ山、滑らかな座面。

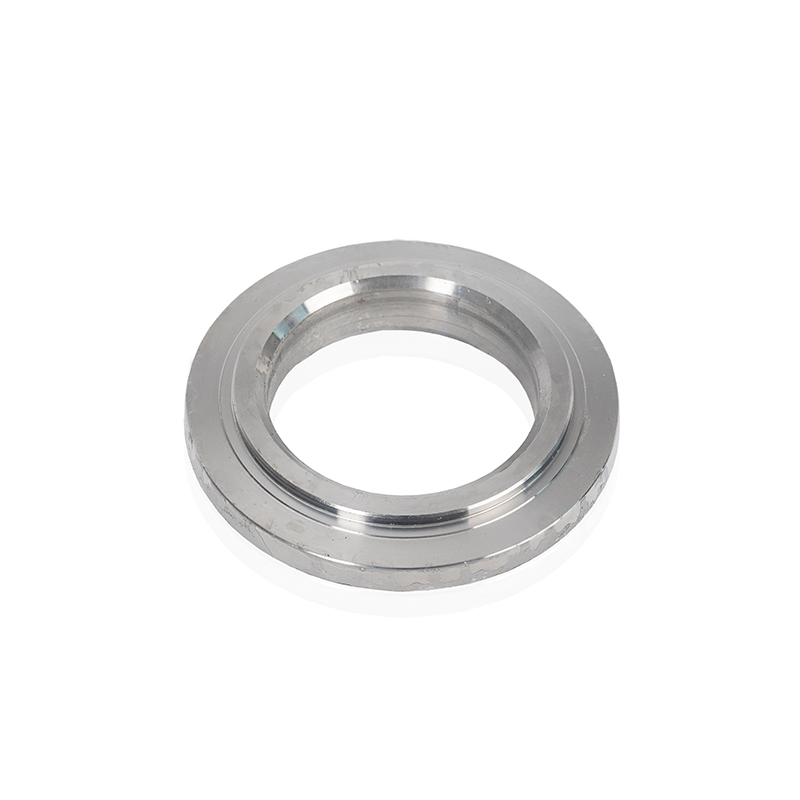

- 精密カラー/スペーサー: OD/ID がタイトで、研削の必要性が軽減されます。

- 小さなギアとスプライン: 優れた再現性を備えたニアネット機能。

熱間鍛造例

- コネクティングロッド: 熱処理後の強力な粒子流れと堅牢な疲労性能。

- クランクシャフトと重いハブ: 厚いセクションと複雑な形状は冷間鍛造には非現実的です。

- 大きなブラケットと構造部品: キー面を加工する前に、コスト効率の高い形状を作成します。

多くの生産プログラムでは、最適なソリューションはハイブリッドです。つまり、バルク形状を熱間鍛造してから、本当に精度が必要なフィーチャーのみを冷間サイズまたは機械加工します。

結論: 熱間鍛造か冷間鍛造かの選択

熱間鍛造と冷間鍛造は、成形性と精度のトレードオフになります。 熱間鍛造は、複雑な金型に大きな変形、厚い部分、確実な充填が必要な場合に優れています。冷間鍛造は、特に大量生産において、厳しい公差、滑らかな表面、および機械加工の削減が必要な場合に優れています。

- 熱間鍛造を選ぶ 大型/複雑な部品、難しい合金、後加工が許容される設計に適しています。

- 冷間鍛造を選ぶ 公差や表面仕上げにより機械加工が削減または不要になる小型部品の大量生産に適しています。

部品の材質、主な寸法、および最も厳しい公差を共有すれば、通常は数分で最適なルートを決定でき、費用のかかる二次作業を強いられるプロセスの引用を避けることができます。