産業用楽器の鍛造:現代の製造における精度、強さ、信頼性

2025.09.05

2025.09.05

業界のニュース

業界のニュース

導入

鍛造は、数千年前の人類に知られている最も古く、最も信頼できる金属加工技術の1つです。今日、このプロセスは、世界中で最も要求の厳しい業界のいくつかを支える洗練された高精度の製造方法に進化しています。特に、産業用品の鍛造品は、航空宇宙、エネルギー、自動車、石油とガス、医療技術など、幅広いセクターで測定、制御、および監視機器を使用するために設計された特殊な鍛造コンポーネントです。

構造用途に焦点を当てる可能性のある従来の鍛造とは異なり、機器の鍛造は、環境ストレスに対する寸法の精度、耐久性、抵抗を優先します。これらの品質は、極端な条件下であっても、測定デバイスと産業システムが確実に機能することを保証します。

産業用楽器の鍛造とは何ですか?

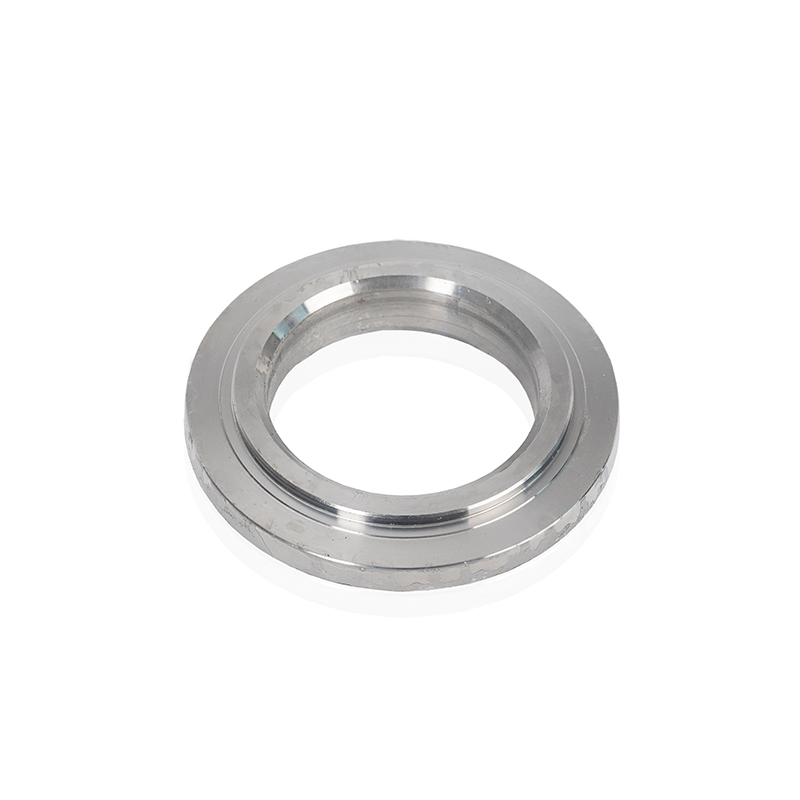

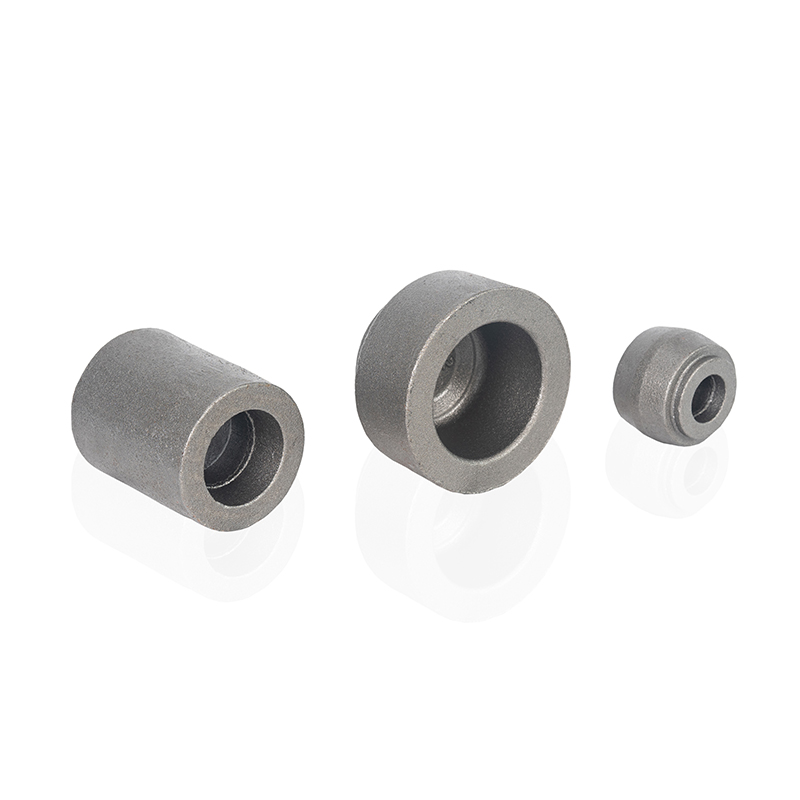

工業器具の鍛造は、圧縮力の使用(炭素鋼、ニッケル、アルミニウム、チタン)の合金の制御された変形を通じて作成された精密設計金属成分です。これらの鍛造部品は、次のようなデバイスの重要な要素を形成します。

圧力ゲージとバルブ

フローメーターとレギュレーター

温度センサーとサーモウェル

制御システムと安全シャットオフデバイス

航空宇宙と防御の計装

在庫から鋳造または機械加工するのではなく鍛造することにより、メーカーはより密度の高い穀物構造、欠陥が少なく、機械性能の向上を実現します。

計装の鍛造の重要な利点

1。優れた機械的特性

鍛造部品は、高い引張強度、靭性、疲労抵抗を示します。これは、一定の振動、圧力変動、または熱サイクリングにさらされる機器に不可欠です。

2。過酷な環境での信頼性の向上

オフショア掘削リグ、原子力発電所、またはジェットエンジンのいずれであっても、楽器は腐食性、高圧、または高温環境で動作することがよくあります。鍛造コンポーネントは、鋳造または溶接された代替品よりもこれらの条件に耐えます。

3。寸法精度

モダンなクローズドダイの鍛造とCNC仕上げ技術は、緊密な許容範囲を生成し、メーカーが楽器ハウジング、コネクタ、センサーマウントの厳しい仕様を満たすことができます。

4。材料効率

鍛造は、固体ビレットからの機械加工、コストの削減、産業製造における持続可能性イニシアチブのサポートと比較して、材料の廃棄物を最小限に抑えます。

機器の製造で使用される鍛造技術の種類

オープンダイ鍛造 - 優れた機械的特性と構造的完全性を必要とする、より大きくて単純なコンポーネントに使用されます。

閉じた(インプレッションダイ)鍛造 - バルブボディやコネクタなどの小さな機器部品に理想的な正確で複雑な幾何学を生成します。

コールドフォーミング - 表面仕上げと寸法精度を高め、中小サイズの機器コンポーネントに広く使用されています。

ホット鍛造 - 延性と粒子洗練を実現するために高温処理を必要とする高強度合金に適用されます。

業界全体のアプリケーション

航空宇宙:アビオニクス、油圧調節因子、および制御器具用の偽造住宅。

オイルとガス:掘削とパイプラインの監視のための偽造マニホールド、バルブボディ、および圧力センサーハウジング。

エネルギーと発電:蒸気タービン制御コンポーネント、圧力測定機器、核グレードセンサーハウジング。

医療技術:手術器具ハンドル、診断装置用の精密ハウジング、および高強度のステンレス鋼コンポーネント。

自動車と輸送:排出監視、燃料噴射システム、安全制御機器のための偽造コンポーネント。

産業用品の鍛造品で使用される材料

ステンレス鋼(304、316、410):優れた腐食抵抗と強度。

ニッケルベースの合金(インコール、モネル):熱および化学攻撃に対する高い耐性。

チタン合金:航空宇宙および医療用途で重要な強度と重量の比率の軽量。

炭素および合金鋼:産業用品機器で広く使用されている靭性と機械加工性のバランス。

楽器の鍛造の将来の傾向

極端な環境のための高度な合金 - より高い温度や腐食状態に耐えるために、超合金と複合材料の使用の増加。

デジタル製造の統合 - 予測パフォーマンス分析のための鍛造設計におけるデジタルツイン、AI、およびシミュレーションの使用。

持続可能性とグリーン鍛造 - エネルギー効率の高い鍛造プレス、リサイクルイニシアチブ、および廃棄物を減らすためのネットシェイプの鍛造の開発。

添加剤の鍛造ハイブリッド技術 - 3Dプリントされたプリフォームと、複雑な幾何学と材料の節約のための従来の鍛造を組み合わせます。

結論

産業用品の鍛造は、複数の業界にわたる精密測定および制御技術のバックボーンを表しています。強度、耐久性、寸法精度の独自の組み合わせにより、重要なシステムの安全で効率的な動作が保証されます。産業がエネルギー、航空宇宙、自動化の境界を押し広げるにつれて、高性能の鍛造器具コンポーネントの需要は成長し続けるだけです。

鍛造は、レガシープロセスだけでなく、デジタルイノベーション、持続可能な実践、および現代産業の増え続ける期待に応える高度な資料に適応する将来のプロセスであり続けます。