パイプジョイントの選択と性能に対する温度と圧力の影響

2024.11.25

2024.11.25

業界のニュース

業界のニュース

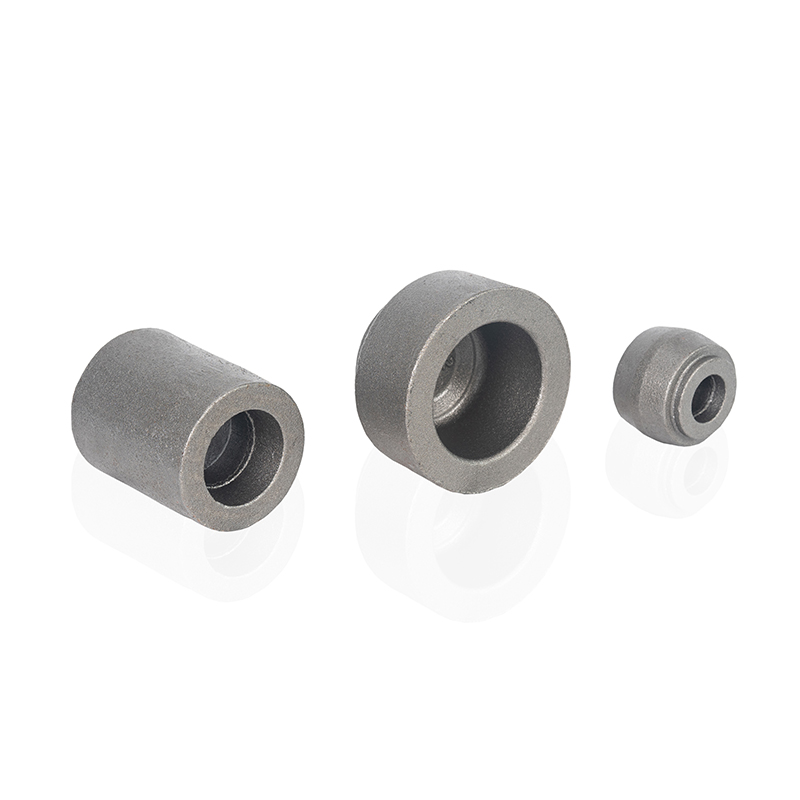

これらの条件がどのようにの選択と効率に影響するかを理解する パイプジョイントを接続します システムの信頼性、安全性、および寿命を確保するためには重要です。すべてのパイプジョイントは、ねじれ、ソケット、フランジ、または溶接であれ、さまざまな環境条件下で異なる反応を示します。アプリケーションの圧力と温度の要求は、最適なパフォーマンスに必要な材料の選択、共同設計、およびシーリング方法を決定します。

温度は、システムにパイプジョイントを選択する際の最も重要な変数の1つです。高温は材料の拡大につながり、潜在的に関節が緩むか、さらには故障します。ネジタリングまたは溶接接合部で一般的に使用される金属などの材料は、加熱するにつれて膨張する傾向があるため、シーリング能力の損失や関節自体の歪みにつながる可能性があります。逆に、低温環境では、材料が収縮し、ギャップを作成し、関節の完全性を弱めることがあります。たとえば、蒸気ガスまたは熱いガスを扱うシステムでは、特に間違った材料が使用されている場合、熱の膨張や収縮を処理するように設計されていないパイプジョイントが漏れや割れなどの問題に直面する可能性があります。このような環境では、特定の合金や強化ガスケットなど、熱抵抗が高く、柔軟性が高い材料が推奨されます。

同様に、圧力は、の行動において重要な役割を果たします パイプジョイントを接続します 。高圧システムは、関節にかなりのストレスをかけ、不適切な関節の選択は、ひび割れ、破裂、または漏れによる失敗につながる可能性があります。たとえば、ネジ節は、正しく使用すると信頼できるシールを簡単に設置できるため、低から中程度の圧力アプリケーションでよく使用されます。ただし、高圧システムでは、ねじれたジョイントはストレス下でタイトなシールを維持するのに苦労する可能性があり、溶接またはフランジ付きジョイントがより適切な選択肢になります。溶接されたジョイントは、連続した性質により、最も堅牢なシールを提供し、石油やガスのパイプラインや化学プラントなどの極端な圧力のある用途に最適です。高圧条件は、材料自体の強度に挑戦するだけでなく、システムの完全性を損なうことなく変動する力に対応できる共同設計を要求します。

多くの場合、化学処理プラント、ボイラー、発電システムなど、高温と高圧の両方が同時に存在します。ここでは、パイプジョイントをさらに注意して選択する必要があります。この材料は、高い圧力に耐えるだけでなく、熱誘発性の劣化に抵抗する必要があります。そのような場合、ステンレス鋼や特別な合金など、高度な熱膨張抵抗を持つ材料から作られた関節が使用されます。これらの材料は、熱の膨張によるストレスによる関節の故障を防ぐのに役立ち、一方、強い圧力にも耐えます。さらに、これらの関節内で使用されるシーリング材料の種類も、高熱と圧力に対処するために選択する必要があり、時間の経過とともにガスケットやシールがそのままであることを保証する必要があります。

さらに、これらの極端な条件は、配管システムの寿命と信頼性に影響します。たとえば、長期間にわたって高温にさらされた関節は、物質的な疲労を経験し、早期故障につながる可能性があります。同様に、繰り返される圧力変動により、関節シールが摩耗し、漏れが発生する可能性があります。これが、特に厳しい条件下で動作するシステムで、定期的なメンテナンスとパイプジョイントの定期的な検査が必要な理由です。高圧の高温環境向けに設計されたパイプジョイントは、多くの場合、温度シフトまたは圧力スパイクによる動きに対応するために、特定の設置技術と伸縮ジョイントや柔軟なカップリングなどの追加の保護手段が必要です。

圧力と温度に加えて、特定のアプリケーションの要件も共同選択に役割を果たします。たとえば、配管で使用される配管システムは、しばしば比較的低い圧力や温度に直面しているため、通常、ソケットジョイントで十分です。ただし、高温と圧力の両方が一般的な石油化学や原子力のような産業では、溶接またはフランジ付き関節などのより複雑な関節タイプが不可欠です。これらのジョイントは、高いストレスに対応するだけでなく、より大きなシーリングの信頼性とメンテナンスの容易さを提供します。