鍛造プロセス特性の分析

2025.01.07

2025.01.07

業界のニュース

業界のニュース

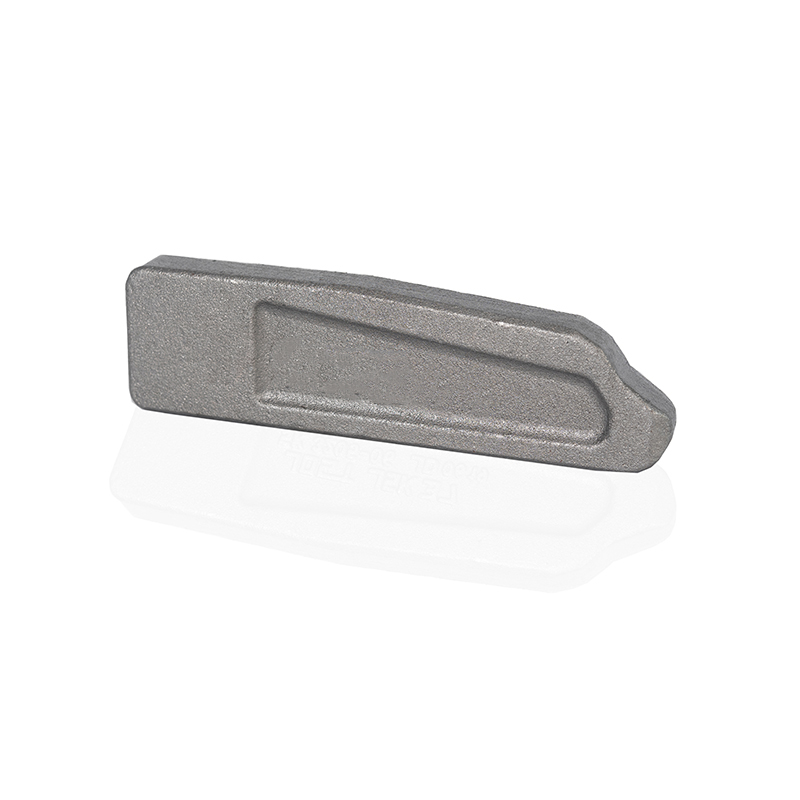

鍛造プロセス特性の分析

金属の内部構造の改善 - 鍛造と高温の変形後、元の粗い樹状突起または柱状結晶は、変形と再結晶により、より細かく均一なサイズの再結晶構造に変換されます。同時に、インゴットの多孔性、ゆるみ、亀裂などの欠陥は、鍛造によって一緒に溶接されます、

金属フローラインの生成 - 金属内の不純物は、変形中に金属伸展の主な方向に沿ってパターンのようなバンドに分布し、鍛造に金属流量の痕跡を残します。このように変形した金属構造には特定の方向性があり、金属内の不純物の正規および方向分布を持つ構造は「線維構造」と呼ばれ、通常は鍛造合理化と呼ばれます。

金属の機械的特性の改善 - 鋼の可塑性指数に影響を与えます。

キャストとの違い

優れた機械的特性

鋳造と比較して、鍛造プロセス中、金属は複数の塑性変形を受け、鋳造よりも密度の高い構造と機械的および腐食抵抗特性が向上します。

高収率

鋳造プロセスでは、溶融金属をカビに注ぎ、冷却して固化して、ワークピースの望ましい形状を得ることができます。キャスティングプロセスワークの内部構造は比較的緩く、毛穴などの欠陥があり、収量率は約70%〜80%で、鍛造プロセスのそれよりもはるかに低いです。

ヒント:近年、鍛造技術の機械的特性により、多くの製品、特に過酷な環境での圧力測定機器は、鋳物のゆるい構造のために鋳物から鍛造に変更されており、多くの場合、圧力による不正確な測定値につながります。 NYCTテストによると、A350 LF2材料は20℃の温度で偽造され、収量reh≥250n/mm2、引張RM≥485-655N/mm2、ψ≥30%、伸長率30%、≥30%の収縮率、-46℃の温度は、AKVの平均的な26Jでの平均的です。気性のある状態。

デバイスによる分類

自由鍛造とも呼ばれるフリー鍛造は、鍛造用の自由鍛造装置の上部と下部のアンビルの間に加熱された金属ビレットが配置され、金属の変形が鍛冶屋によって制御されるための鍛造方法です。シングルピースと小さなバッチ制作に適しています。使用されているさまざまな機器によると、手動のフリーフォージング、ハンマーフリーフォージング、油圧プレスフリーフォーミングの3つのタイプに分けることができます。モデル鍛造は、ダイ鍛造とも呼ばれ、固定された乾燥鍛造装置を介して加熱された金属スクラップを鍛造して、金属の変形を制限し、ダイチャンバーの形状に準拠する鍛造を得るプロセスです。大規模な生産に適しています。使用されるさまざまな機器によると、ハンマーの鍛造とプレス鍛造に分割できます。プレスマシンでの鍛造ダイは、スパイラルプレスダイの鍛造とホットフォーミングクランクプレスダイの2つのタイプに分けられます。

ダイ鍛造は、タイヤ鍛造とも呼ばれ、自由鍛造とダイの鍛造の間の変形方法です。これには、フリー鍛造装置に固定されていないタイヤダイを介した自由焦点法を使用して、加熱された金属ビレットを鍛造することが含まれます。鍛造の大量生産に適しています。特別な鍛造 - 特殊な機器や特別な金型に金属ビレットを形作る鍛造プロセスです。フラット鍛造、クロスウェッジローリング、スイングローリングなど。