熱処理の習得:エンジニアリング機械の鍛造の強度と耐久性の向上

2025.04.07

2025.04.07

業界のニュース

業界のニュース

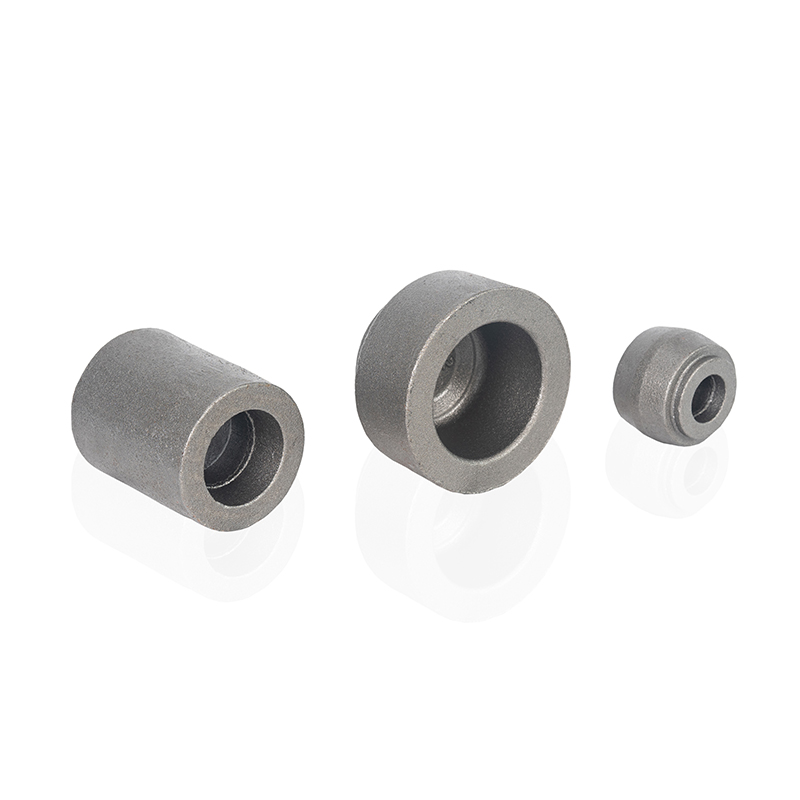

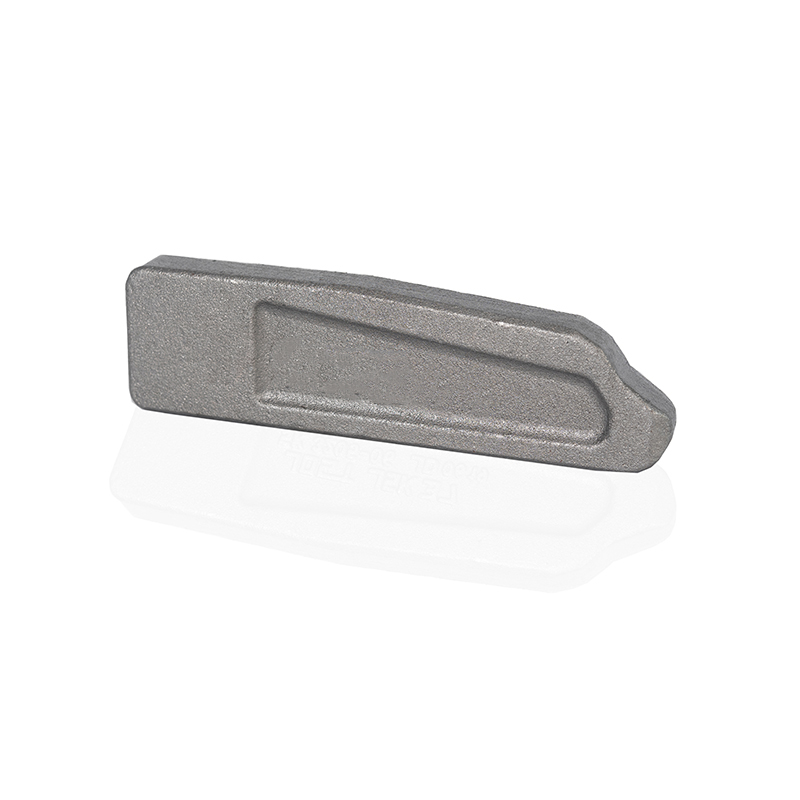

エンジニアリング機械鍛造 堅牢な産業機器の製造における重要なコンポーネントです。建設で使用される重機であろうと、高性能エンジンで見つかった複雑なコンポーネントであろうと、これらの鍛造は強度、丈夫さ、耐摩耗性に対する厳しい要求を満たす必要があります。これらの特性を達成する上で最も影響力のある要因の1つは、熱処理プロセスです。この記事では、エンジニアリング機械の鍛造における熱処理の役割、パフォーマンスへの影響、および極端な条件下で最高のパフォーマンスを発揮するために最適化する方法を探ります。

エンジニアリング機械の鍛造における熱処理の重要性

熱処理は、材料の機械的特性を大幅に強化するため、エンジニアリング機械の鍛造品の製造における重要なステップです。エンジニアリング機械の鍛造は、多くの場合、消光、焼き戻し、アニーリング、正常化などの熱処理プロセスを受けます。これらのプロセスは、材料の内部構造を顕微鏡レベルで変化させ、その強度、硬度、耐摩耗性を改善します。

加熱および冷却速度を慎重に制御することにより、メーカーは材料の特性を調整して、特定のパフォーマンス要件を満たすことができます。たとえば、ギア、シャフト、車軸コンポーネントなどの重い負荷と反復応力にさらされる高強度部品は、微細構造の制御された修正の恩恵を受けて、靭性と疲労抵抗を増加させます。

熱処理がエンジニアリング機械の鍛造品の機械的特性にどのように影響するか

熱処理の目標は、強度と延性のバランス、ならびに摩耗や疲労に対する抵抗を達成することです。エンジニアリング機械の鍛造のコンテキストでは、これは高ストレス条件を経験するコンポーネントにとって特に重要です。

クエンチングと抑制:硬度と丈夫さを高める

エンジニアリング機械の鍛造に最も一般的に使用される熱処理プロセスの1つは、消光と抑制です。クエンチには、材料を高温に加熱し、通常は油または水で急速に冷却することが含まれます。このプロセスは材料を硬化させますが、脆くします。脆弱性を軽減し、ある程度の延性を回復するために、材料を低温に再加熱することで材料を和らげます。このプロセスは、丈夫さを維持しながら靭性を改善し、鍛造コンポーネントを重機の部品や自動車コンポーネントなどの高負荷アプリケーションに適したものにします。

アニーリング:内部ストレスの軽減と延性の改善

別の重要な熱処理プロセスはアニーリングです。これには、材料を特定の温度に加熱し、ゆっくりと冷却することが含まれます。このプロセスは、以前の製造手順によって引き起こされる内部応力を軽減し、材料の延性を改善し、機械加工性を向上させます。アニーリングは、鍛造後に追加の機械加工またはシェーピングを受ける必要がある工学機械の鍛造に特に役立ち、寸法の精度を維持し、ひび割れを起こしやすいことを保証します。

正規化:均一性と強度の向上

正規化は、材料の穀物構造を改良し、より均一にする熱処理プロセスです。材料は、その臨界範囲を超える温度まで加熱され、次に空冷されます。このプロセスは、一般的に、降伏強度や靭性などの機械的特性を改善するために鋼の鍛造品に使用されます。正規化は、より細かく、より一貫した粒子構造を実現するのに役立ち、エンジニアリング機械の鍛造品が、困難な条件下で実行するのに必要な均一な強度を確保することができます。

エンジニアリング機械の鍛造品の熱処理の最適化

メーカーにとって、熱処理プロセスを最適化することは、のパフォーマンスと耐久性を最大化するために不可欠です エンジニアリング機械鍛造 。材料の構成、鍛造のサイズと複雑さ、最終用途の特定の要件などの要因はすべて、熱処理パラメーターに影響します。

正確な特性の冷却速度の制御

熱処理の最も重要な側面の1つは、冷却速度を制御することです。急速な冷却は、消光に見られるように、強度を高めるだけでなく、材料をより脆くする硬化微細構造の形成につながる可能性があります。逆に、アニーリングと同様に、ゆっくりした冷却は延性を改善する可能性がありますが、高ストレス用途に必要な硬度を提供しない場合があります。冷却速度を調整することにより、メーカーは硬度、靭性、耐摩耗性の理想的な組み合わせで鍛造を作成できます。

特定の鍛造アプリケーションに合わせて熱処理を調整します

熱処理プロセスは、問題のエンジニアリング機械の鍛造の特定の要求を満たすために調整する必要があります。たとえば、タービンブレードや排気マニホールドなどの高温にさらされた成分には、熱疲労と酸化に対する耐性を改善する熱処理が必要になる場合があります。対照的に、工業用具のような重い摩耗にさらされた成分は、耐摩耗性と引張強度を高める熱処理の恩恵を受ける可能性があります。