落とし鍛造とは何ですか?プロセス、メリット、用途、コスト

2026.02.06

2026.02.06

業界のニュース

業界のニュース

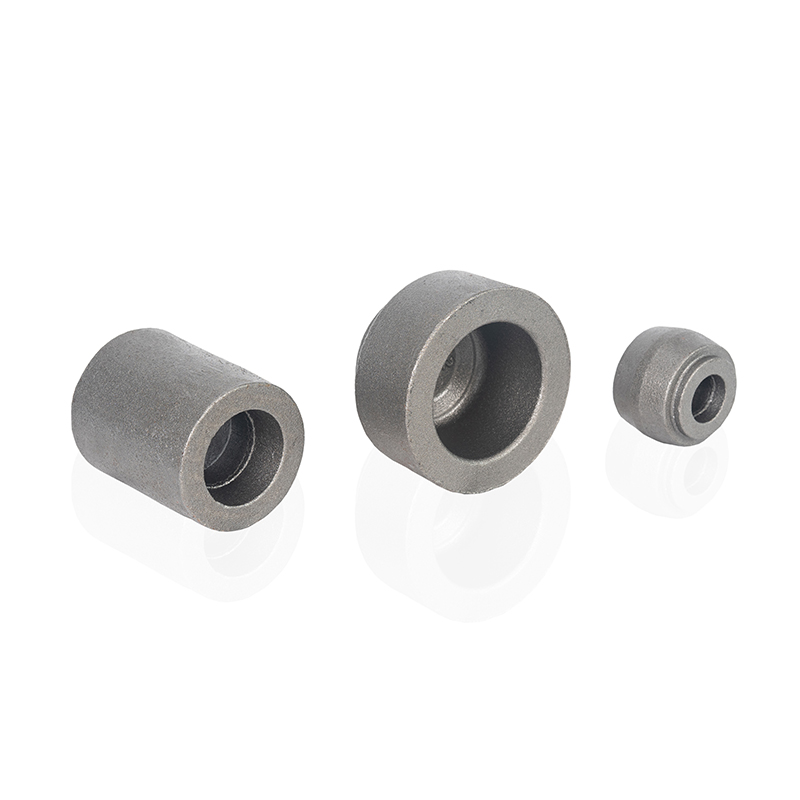

落とし鍛造とは何ですか?

ドロップ鍛造は、加熱された金属ビレットを金型間で繰り返し高エネルギーの「ドロップ」(ハンマーブロー)することによって成形する金属成形プロセスです。 衝撃により金属が金型キャビティ内に強制的に流れ込み、部品の形状に沿った粒子の流れを持つ強力で緻密な部品が生成されます。

実際には、レンチ、コネクティングロッド、アクスルコンポーネント、フック、構造ブラケットなどの部品に高い強度と耐疲労性が必要な場合、特に金型コストが償却できる中量から大量の量が必要な場合、落とし鍛造が選択されます。

一般的な工場での落とし鍛造の仕組み

正確な順序は材料や部品の形状によって異なりますが、ほとんどのドロップフォージドコンポーネントは同じワークフローに従います。

主要なプロセスのステップ

- ビレット/バーストックを制御された重量に切断します (重量が近いほど、バリや再加工が少なくなります)。

- ビレットを加熱します(熱間鍛造は通常、 ~900~1250℃ 範囲は合金によって異なります。アルミニウムとチタンは下部の合金固有のウィンドウを使用します)。

- 金属を(エッジング/フラー金型で)予備成形して、部品が必要とする場所に体積を分配します。

- キャビティが満たされ、パーティング ラインにバリが形成されるまで、閉じた金型内で滴下を繰り返しながら鍛造を終了します。

- フラッシュをトリムし(別個のトリムダイまたはプレス)、必要に応じて焼きならし/熱処理します。

- 重要な表面(穴、ベアリングシート、ネジ山)を洗浄し、ショットブラストし、最終公差まで機械加工します。

「ドロップ」は、重力ドロップ ハンマー、パワー ハンマー、またはスクリュー プレスによって発生します。機械の種類に関係なく、鍵となるのは、金属を圧縮し、微細構造を揃える迅速な高ひずみ変形です。

落とし鍛造部品が通常より強い理由

落とし鍛造は、主に金属の流れを制御することで機械的性能を向上させます。

実践的な強さのドライバー

- 成形品の形状に沿った粒子の流れ これにより、木目が横にカットされたバーから完全に機械加工された部品と比較して、疲労耐性が向上することがよくあります。

- 内部気孔率の低下 金属はその場で固まるのではなく、塑性的に圧縮されるため、多くの鋳物よりも優れています。

- 変形と制御された熱処理により微細構造が洗練され、ロット間の靭性と一貫性が向上します。

例: 落とし鍛造ハンドツール (レンチなど) は、鍛錬されたハンドツール (レンチなど) が繰り返しの高トルクサイクルに耐えることができます。これは、砥粒の流れがハンドルとジョーの周りを包み込み、プレートやバーから切断されたツールと比較して応力集中時の亀裂の発生が減少するためです。

落とし鍛造 vs 鋳造 vs 機械加工

適切なプロセスは、強度目標、形状、および予想される量での総コストによって異なります。この比較は、実際的なトレードオフを浮き彫りにしています。

| 方法 | 体力と疲労 | 形状の自由度 | 一般的なコストプロファイル |

|---|---|---|---|

| 落とし鍛造 | 高い。粒子の流れが疲労を助ける | 中程度。隙間風と別れが必要です | より高いツール、より低い部品あたりの体積 |

| キャスティング | さまざまです。多くの合金における気孔リスク | 高い。複雑な内部形状も可能 | ツールの使用は中程度で構いません。プロセスに依存する |

| 棒・板からの機械加工 | 良好な静的強度。疲労は穀物の切断に依存します | 非常に高い。プロトタイプにとって最も簡単な | 工具の量が少なくなり、部品ごとのサイクル タイムとスクラップが増加します |

有益な経験則: 部品に繰り返し衝撃や周期的な負荷がかかる場合 (工具、自動車のドライブトレイン、吊り金具)、仕上げ加工が必要な場合でも、落とし鍛造の方が耐久性が優れていることがよくあります。

一般的な落とし鍛造の種類

落とし鍛造は通常、金型の構成と温度によってグループ化されます。カテゴリを知ることは、表面仕上げ、公差、後処理のニーズを予測するのに役立ちます。

オープンダイとクローズドダイ (インプレッションダイ)

- オープンダイ: 金属は平らな/単純な金型の間で成形されます。大きなシャフトや少量の作業には適していますが、ネットシェイプの制御は困難です。

- クローズドダイ (インプレッションダイ): 金属がキャビティに流れ込みます。再現可能なニアネットシェイプや生産工程に最適です。

暑い vs 暖かい vs 寒い

- 熱間鍛造: 最も一般的です。ダイの成形と充填が最も簡単で、強靱な合金や大きな変形に最適です。

- 温間鍛造: 中間温度。熱間鍛造と比較して、寸法管理を改善し、スケールを低減できます。

- 冷間鍛造: 最高の表面仕上げと寸法制御を実現しますが、変形は制限され、プレス荷重は高くなります。ファスナーや小さな部品によく使用されます。

落とし込み鍛造を成功させる設計ルール

落とし鍛造の問題の多くは、金型充填の問題や過剰な仕上げ要件に起因します。これらの設計ルールにより、スクラップとコストが削減されます。

形状と金型充填

- 金属の流れを妨げる鋭い角を避けるために、十分なフィレットと半径を使用してください。

- パーツが金型から外れるように抜き勾配を含めます (通常、抜き勾配が大きいほど取り出しが容易になり、金型の寿命が長くなります)。

- アンダーカットを最小限に抑え、トリミングの複雑さを軽減するためにパーティング ラインを配置します。

- 厚さの変化のバランスをとる。急に薄い部分は金属が冷える前に充填されない可能性があります。

公差と加工代

落とし鍛造品は通常、ニアネット シェイプとして製造され、その後、精度が重要な箇所 (ベアリング シート、ボア、フェース) に機械加工されます。機械加工在庫を早期に計画することが重要です。 在庫が少なすぎると、表面が許容範囲外になる危険があります。在庫が多すぎるとサイクルタイムが増加し、無駄が増加します。

品質チェックと一般的な欠陥

落とし鍛造は堅牢ですが、温度、潤滑剤、ビレットの重量、またはダイのアライメントが変動すると欠陥が発生する可能性があります。問題を早期に発見することで、コストのかかるスクラップ部品の下流側での加工を回避できます。

典型的な欠陥とその意味

- アンダーフィル (未充填部分): 多くの場合、ビレット温度の低下、エネルギー不足、またはフィーチャが薄すぎることが原因で発生します。

- ラップ/フォールド: 金属はそれ自身の上に折り畳まれます。不適切なプリフォーム設計または流量制限に関連しています。

- パーティング ラインの不一致: 金型の位置ずれ。トリムと機械加工を増やすステップとして表示されます。

- ひび割れ: 低温での過剰な変形、または合金/プロセスウィンドウの制御が不十分。

一般的な検査方法

- ゲージ/CMM を使用して重要な形状を寸法チェックします。

- 表面亀裂の磁性粒子または染料浸透試験 (用途は合金と仕様によって異なります)。

- 安全性が重要なコンポーネントの内部不連続性を超音波検査します。

- 熱処理後の硬度と微細構造の検証。

コスト要因と落とし鍛造に価値がある場合

ドロップ鍛造は費用対効果が高くなりますが、それは部品と量が工具とセットアップに見合った場合に限られます。コスト要因を理解すると、迅速な決定に役立ちます。

価格に最も影響を与えるもの

- 金型設計の複雑さ: より多くの機能とより深いキャビティは、ダイのコストと摩耗を増加させます。

- 材料とビレットの重量管理: ビレットが重いと材料コストが上昇します。重量が一定しないとスクラップが発生します。

- フラッシュとトリミング: フラッシュが増えると、材料の収率が低下し、取り扱いが増えることを意味します。

- 後処理: 熱処理、ショットブラスト、機械加工が公差の厳しい部品の総コストの大半を占めることがよくあります。

実践的な意思決定ガイドライン

通常、ドロップ鍛造は必要な場合に有力な選択肢となります。 再現可能な強度 そして 高い疲労寿命 、そして、実行全体にわたって工具コストを分散するのに十分な数量が期待されます。 1 回限りのプロトタイプや非常に複雑な内部キャビティの場合は、機械加工または鋳造の方が早くて安価な場合があります。

結論

ドロップ鍛造は、金型間で繰り返しハンマーを落として金属を成形するプロセスで、良好な木目の流れを備えた強くて耐久性のある部品を製造します。 これは、耐疲労性が重要な耐荷重コンポーネントや工具、特に生産量が金型工具や制御された後処理に見合った場合に最も価値があります。