通常、より大きな形状や複雑な形状、より頑丈な合金には熱間鍛造が適していますが、非常に厳しい公差、優れた表面仕上げ、小型部品の大量生産が必要な場合には...

続きを読む

チュキオプロフィール

高品質の偽造ソリューション

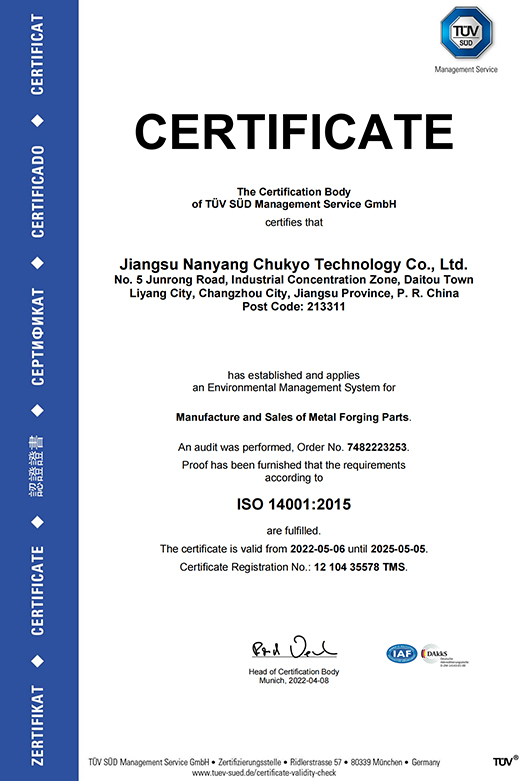

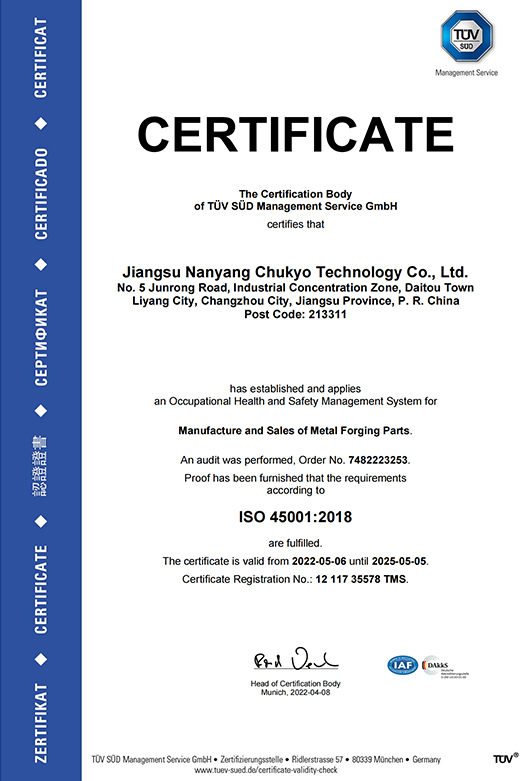

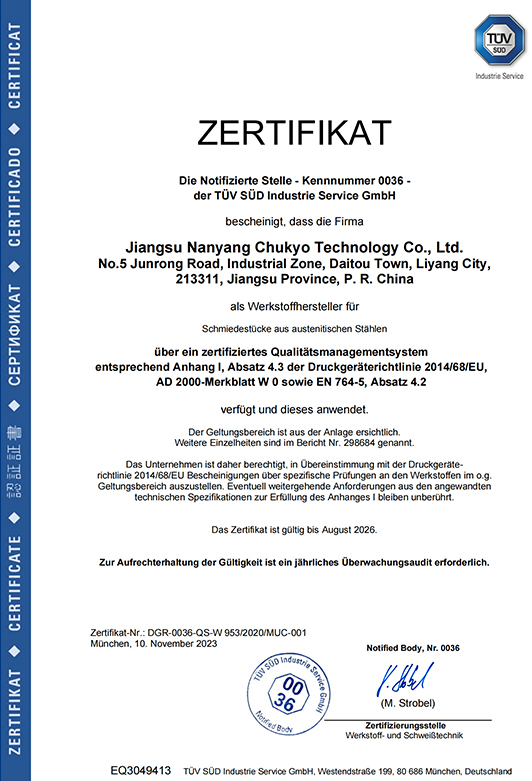

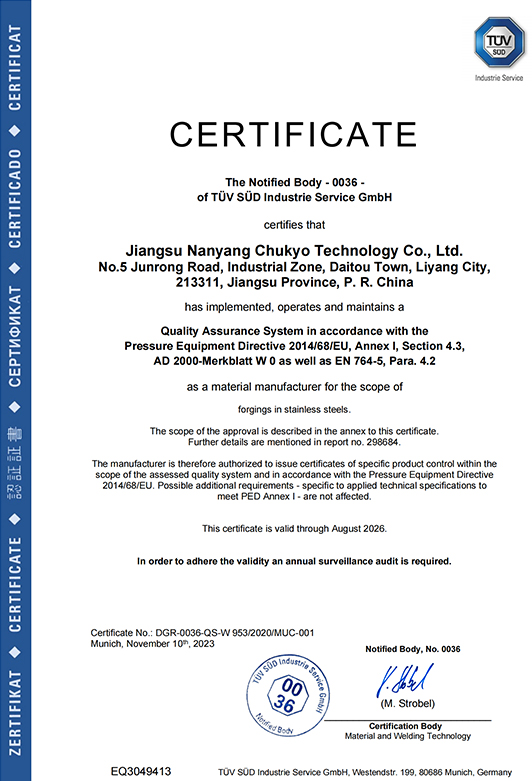

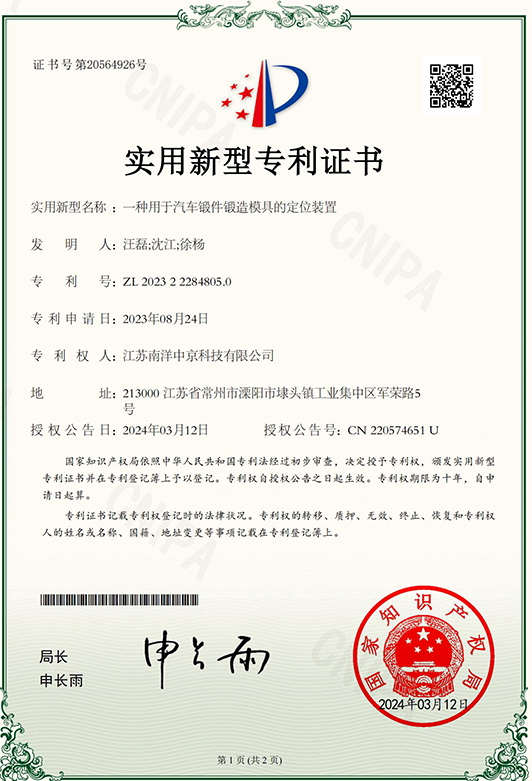

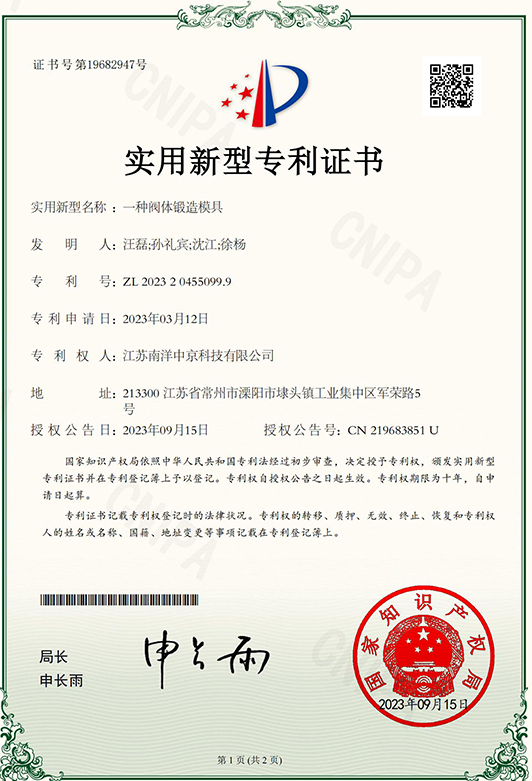

2017年に設立されたJiangsu Nanyang Chukyo Technology Co.、Ltd。は、20,000平方メートルの生産エリアを持つ42,000平方メートルの面積をカバーしています。 240人の従業員の現在の労働力と、カビの処理、のこぎり、鍛造、熱処理、加工、検査、包装をカバーする包括的な生産チェーンがあります。中国のメーカーとカスタムファクトリー。現在、同社は25,000トンの年間生産能力を持つ9つの生産ラインを所有しています。 5つの熱処理ラインと2つのステンレス鋼溶液機器が15,000トンの年間生産能力を備えています。 34の機械加工CNC旋盤と8つの機械加工センターで、年間300万個の作品を生産しています。当社の製品は、自動車、エンジニアリング機械、工業用計器、および鍛造部品で使用される流体機器業界で広く使用されています。

ニュース

-

-

海でも耐えるマリンシャフト鍛造 船舶用シャフトは容赦がありません。継続的なねじれを受けて動作し、アライメントやプロペラ負荷による周期的な...

続きを読む -

小型部品の鍛造が最も信頼できるのは、適切な鍛造ルート (冷間、温間、または熱間/クローズドダイ) を選択し、メタル フローに合わせて形状を設計し、公...

続きを読む -

直接の答え: ホウ砂は鍛造で何をするのか 鍛造では、ホウ砂は主に鍛造溶接用フラックスとして使用されます。 溶けてガラス状の層...

続きを読む -

鋳造と鍛造: 金属の変化 (そしてそれが重要な理由) 顧客が「鋳造か鍛造か」と尋ねるとき、彼らは通常、部品を過剰に指定することなく、現場...

続きを読む

業界の知識

How is the forging process carried out for engineering machinery components, and what equipment is typically used?

Forging plays a crucial role in the manufacturing of engineering machinery components, ensuring durability, strength, and reliability in various industrial applications.

The forging process commences with the selection of high-quality raw materials tailored to meet the specific mechanical properties required for engineering machinery components. Common materials include carbon steel, alloy steel, and stainless steel, chosen based on factors such as load-bearing capacity, operating temperatures, and corrosive environments. Once selected, the raw material undergoes meticulous inspection and is subsequently cut into appropriate sizes or shapes to facilitate the forging process.

Preheating the raw material is imperative to enhance its forgeability. Various heating methods are employed, including induction heating, electric resistance heating, or gas furnaces. Heating the material to precise temperatures reduces its yield strength, making it more malleable and conducive to deformation during the forging process.

The heart of the Engineering Machinery Forging process lies in the deformation of the heated material to impart it with the desired shape and properties. Engineering machinery components are forged using specialized equipment such as hammers, presses, or hydraulic presses. The material is placed in a die cavity or on a die surface and subjected to compressive forces. Depending on the complexity and size of the component, different forging techniques may be employed, including open-die forging, closed-die forging, or impression-die forging.

Following the forging operation, excess material, known as flash, may be present around the edges of the component. This excess material is meticulously removed through trimming or cropping processes to achieve the final shape and dimensions of the component. Additionally, secondary operations such as piercing, punching, or machining may be conducted to add features or improve tolerances.

To optimize the mechanical properties of the forged components, heat treatment processes are often employed. Annealing, quenching, tempering, or case hardening may be utilized based on the material and desired properties. Heat treatment enhances the strength, toughness, and wear resistance of the components, ensuring their suitability for demanding engineering machinery applications.

The final step in the forging process involves surface finishing to enhance appearance and protect against corrosion. Techniques such as shot blasting, grinding, or coating may be employed to achieve the desired surface texture and quality, ensuring the longevity and performance of the engineered machinery components.

What surface finishing techniques are commonly employed for engineering machinery forgings, and how do they enhance performance and longevity?

Surface finishing techniques are indispensable in the manufacturing process of engineering machinery forgings, not only for aesthetic appeal but also for improving performance and longevity.

Shot blasting is a widely used surface finishing technique for engineering machinery forgings. In this process, abrasive particles are propelled against the surface of the forging using compressed air or centrifugal force. Shot blasting serves multiple purposes, including the removal of surface contaminants, scales, and oxides. By achieving a clean and uniform surface finish, shot blasting enhances the corrosion resistance and fatigue life of forgings. Additionally, the textured surface created by shot blasting can improve the adhesion of subsequent coatings or paint applications, further contributing to longevity and performance.

Grinding is a precision machining process employed to refine the surface of engineering machinery forgings. Abrasive wheels or belts are used to remove material from the surface, achieving tight dimensional tolerances, smooth finishes, and precise geometries. Grinding can eliminate surface irregularities, remove excess material, and achieve specific surface roughness requirements. By providing a smooth and uniform surface finish, grinding enhances the aesthetics, functionality, and fatigue resistance of forgings, thereby enhancing their performance and longevity in demanding industrial applications.

Coating is another vital surface finishing technique utilized for Engineering Machinery Forgings. Various coating materials, such as paints, powders, or metallic alloys, are applied onto the surface to enhance corrosion resistance, wear resistance, and surface hardness. Coatings serve as a protective barrier against environmental factors like moisture, chemicals, and abrasion, extending the service life of forgings. Certain coatings, such as thermal spray coatings or electroplated coatings, can also improve surface hardness and reduce friction, further enhancing performance and longevity in rigorous operating conditions.

Passivation is a chemical process commonly employed for stainless steel forgings used in engineering machinery applications. This process involves immersing the forgings in an acidic solution to remove free iron and other surface contaminants. Passivation forms a thin oxide layer on the surface of the stainless steel, improving corrosion resistance by promoting the formation of a passive film. By eliminating surface impurities and enhancing corrosion resistance, passivation contributes significantly to the longevity and reliability of stainless steel forgings in corrosive environments.

Forging plays a crucial role in the manufacturing of engineering machinery components, ensuring durability, strength, and reliability in various industrial applications.

The forging process commences with the selection of high-quality raw materials tailored to meet the specific mechanical properties required for engineering machinery components. Common materials include carbon steel, alloy steel, and stainless steel, chosen based on factors such as load-bearing capacity, operating temperatures, and corrosive environments. Once selected, the raw material undergoes meticulous inspection and is subsequently cut into appropriate sizes or shapes to facilitate the forging process.

Preheating the raw material is imperative to enhance its forgeability. Various heating methods are employed, including induction heating, electric resistance heating, or gas furnaces. Heating the material to precise temperatures reduces its yield strength, making it more malleable and conducive to deformation during the forging process.

The heart of the Engineering Machinery Forging process lies in the deformation of the heated material to impart it with the desired shape and properties. Engineering machinery components are forged using specialized equipment such as hammers, presses, or hydraulic presses. The material is placed in a die cavity or on a die surface and subjected to compressive forces. Depending on the complexity and size of the component, different forging techniques may be employed, including open-die forging, closed-die forging, or impression-die forging.

Following the forging operation, excess material, known as flash, may be present around the edges of the component. This excess material is meticulously removed through trimming or cropping processes to achieve the final shape and dimensions of the component. Additionally, secondary operations such as piercing, punching, or machining may be conducted to add features or improve tolerances.

To optimize the mechanical properties of the forged components, heat treatment processes are often employed. Annealing, quenching, tempering, or case hardening may be utilized based on the material and desired properties. Heat treatment enhances the strength, toughness, and wear resistance of the components, ensuring their suitability for demanding engineering machinery applications.

The final step in the forging process involves surface finishing to enhance appearance and protect against corrosion. Techniques such as shot blasting, grinding, or coating may be employed to achieve the desired surface texture and quality, ensuring the longevity and performance of the engineered machinery components.

What surface finishing techniques are commonly employed for engineering machinery forgings, and how do they enhance performance and longevity?

Surface finishing techniques are indispensable in the manufacturing process of engineering machinery forgings, not only for aesthetic appeal but also for improving performance and longevity.

Shot blasting is a widely used surface finishing technique for engineering machinery forgings. In this process, abrasive particles are propelled against the surface of the forging using compressed air or centrifugal force. Shot blasting serves multiple purposes, including the removal of surface contaminants, scales, and oxides. By achieving a clean and uniform surface finish, shot blasting enhances the corrosion resistance and fatigue life of forgings. Additionally, the textured surface created by shot blasting can improve the adhesion of subsequent coatings or paint applications, further contributing to longevity and performance.

Grinding is a precision machining process employed to refine the surface of engineering machinery forgings. Abrasive wheels or belts are used to remove material from the surface, achieving tight dimensional tolerances, smooth finishes, and precise geometries. Grinding can eliminate surface irregularities, remove excess material, and achieve specific surface roughness requirements. By providing a smooth and uniform surface finish, grinding enhances the aesthetics, functionality, and fatigue resistance of forgings, thereby enhancing their performance and longevity in demanding industrial applications.

Coating is another vital surface finishing technique utilized for Engineering Machinery Forgings. Various coating materials, such as paints, powders, or metallic alloys, are applied onto the surface to enhance corrosion resistance, wear resistance, and surface hardness. Coatings serve as a protective barrier against environmental factors like moisture, chemicals, and abrasion, extending the service life of forgings. Certain coatings, such as thermal spray coatings or electroplated coatings, can also improve surface hardness and reduce friction, further enhancing performance and longevity in rigorous operating conditions.

Passivation is a chemical process commonly employed for stainless steel forgings used in engineering machinery applications. This process involves immersing the forgings in an acidic solution to remove free iron and other surface contaminants. Passivation forms a thin oxide layer on the surface of the stainless steel, improving corrosion resistance by promoting the formation of a passive film. By eliminating surface impurities and enhancing corrosion resistance, passivation contributes significantly to the longevity and reliability of stainless steel forgings in corrosive environments.