鋳造 vs 鍛造: エンジニアリング機械部品の選び方

2026.01.02

2026.01.02

業界のニュース

業界のニュース

鋳造と鍛造: 金属の変化 (そしてそれが重要な理由)

顧客が「鋳造か鍛造か」と尋ねるとき、彼らは通常、部品を過剰に指定することなく、現場での故障と総コストを削減しようとしています。どちらのプロセスでも信頼性の高いコンポーネントを製造できますが、負荷が周期的で衝撃を受け、ほこり、スラリー、または腐食によって汚染されることが多い頑丈なエンジニアリング機械では、非常に異なるリスクプロファイルが生成されます。

簡単に言うと、鋳造は溶融金属を型に注入して固化させることによって部品を形成しますが、鍛造は多くの場合金型内で圧縮力(ハンマーまたはプレス)下で加熱した金属を塑性変形させることによって部品を形成します。その「形成方法」の違いは、内部の健全性と一貫性に大きな影響を与えます。

本番環境で期待できる実際的な影響

- 鋳物は複雑な形状 (リブ、ポケット、内部キャビティ) を効率的に実現できますが、収縮やガス多孔性などの凝固関連の欠陥の影響を受けやすくなります。

- 鍛造品は通常、より高密度でより強力な方向性のある構造(改良された「グレインフロー」として説明される)を提供し、これにより一般に、耐荷重機械部品の疲労耐性と耐衝撃性が向上します。

- どちらのルートでも、ほとんどの場合、厳しい公差と耐用年数目標を満たすために、下流のステップ (機械加工、熱処理、表面仕上げ) が必要になります。

したがって、正しい選択とは、「どちらが優れているか」ということではなく、プロセス能力を主な故障モード (疲労亀裂、衝撃破壊、摩耗、歪み、漏れ、腐食) に合わせて調整することです。

実際の負荷下でのパフォーマンス: 疲労、衝撃、摩耗

エンジニアリング機械のコンポーネントは、トルク曲げ衝撃振動といった複合荷重を受けることがよくあります。この環境では、一貫性やダメージ耐性よりも「平均強度」が重要です。これは、鋳造か鍛造の決定が稼働時間に最も直接的に影響する場所です。

疲労: 最も一般的な長期的な故障の原因

疲労亀裂は通常、応力集中部 (フィレット、キー溝、穴) および微小欠陥から始まります。プロセス制御が優れていない場合、鋳物には収縮気孔や介在物が含まれる可能性があるため、疲労寿命のばらつきが大きくなる可能性があります。対照的に、鍛造は通常、より均一な内部構造を提供し、コンポーネントに繰り返し負荷がかかるときの「未知の部分」を減らします。

たとえば、 ギアボックス斜板鍛造 安定した性能は、寸法精度と、繰り返しの油圧および機械的負荷に対する耐性に依存する部品です。掘削機などのアプリケーションでは、疲労による故障のコストは部品価格ではなく、機械のダウンタイム、二次被害、物流コストです。

衝撃と衝撃荷重: 靭性が選択のゲートとなる場合

アンダーキャリッジ、トラクション、フック、および駆動要素は、頻繁に突然の衝撃荷重 (岩の衝突、始動/停止トルク スパイク、オペレーターの異常な動作) にさらされます。このような場合、より安全な戦略は、靭性と欠陥耐性を優先することです。 脆性破壊の影響が大きい場合、通常は鍛造がよりリスクの低い開始点となります。 なぜなら、圧縮変形と鍛造後の熱処理は、要求の厳しい靭性目標を満たすように設計できるからです。

摩耗と表面の耐久性: 熱処理と仕上げが重要な部分

耐摩耗性がプロセスの選択だけで解決されることはほとんどありません。これは、合金の選択、熱処理 (焼き入れ/焼き戻し、必要に応じて表面硬化)、および表面仕上げ (ショット ブラスト、研削、保護コーティング、またはステンレスの不動態化) の組み合わせによって実現されます。母材が緻密であり、熱処理や機械加工中に予測通りに反応するため、鍛造品はこれらのステップとよく統合されます。

形状と機能: 鋳造がエンジニアリングのより良い選択となる場合

鋳造は「劣っている」わけではなく、さまざまな設計優先順位に合わせて最適化されています。部品に複雑な内部特徴、大きなキャビティ、または鍛造が非現実的な薄肉セクションが必要な場合は、鋳造が最高の製造性とコストを実現する可能性があります。

鋳造に有利な設計機能

- 固体素材からの大規模な機械加工が必要となる内部チャネルまたは複雑な空隙。

- 組み立て作業の軽減を目的とした高度に統合された形状(1つのボディに複数の機能)。

- 鍛造設備の能力に制約があり、負荷要件が中程度である非常に大型のコンポーネント。

多くの OEM が使用している実際的なアプローチは、「リスクを考慮した設計」です。つまり、ジオメトリが支配的で負荷が中程度の場所に鋳造します。負荷と疲労が支配的で形状が単純な鍛造。コンポーネントがドライブトレイン、車台、またはトルク パスに配置されている場合は、単価で鋳造の方が安く見えても、プロセスの選択は鍛造に移行することがよくあります。

欠陥と検査: RFQ でバイヤーが管理すべきこと

最も大きな問題となる品質問題は、障害が発生するまで特定されない問題です。鋳造と鍛造のどちらを選択する場合でも、RFQ では「品質への期待」を、検査方法、合格レベル、トレーサビリティなどの測定可能な管理に変換する必要があります。

計画すべき一般的な欠陥リスク

| トピック | キャスティングフォーカス | 鍛造の焦点 |

|---|---|---|

| 内部健全性 | 気孔率と収縮を制御します。必要に応じてX線撮影/UTで検証します | ラップ、フォールド、内部バーストを制御します。安全性が重要な部品について UT で検証する |

| 表面の完全性 | 表面の異物や砂/スケールを管理します。加工代計画は重要です | スケールと脱炭酸を管理します。ショットブラスト/研削により表面状態を安定化 |

| 寸法安定性 | 凝固歪みを制御します。ぴったりフィットする後工程の機械加工が期待されます | 鍛造熱処理歪みを抑制。加工のためのデータム戦略を定義する |

| 機械的性質 | 欠陥が変化すると、特性のばらつきが大きくなる可能性があります。テストクーポン/場所を指定する | 通常、プロパティはより再現性が高くなります。熱処理と硬度ウィンドウを指定する |

購入者の観点から見ると、最も効果的な品質レバーは、故障モードに合わせた検査計画を要求することです。つまり、疲労が重大な内部不連続部には UT、表面亀裂のリスクには磁性粒子または染料の浸透剤、さらに熱処理後の硬度と微細構造の検証が必要です。

コストとリードタイム: 実際の製造経路の比較

単価の比較では二次的な作業や品質リスクが無視されることが多いため、誤解を招く可能性があります。より適切な比較は、完全な製造パス、つまり金型、原材料、成形、熱処理、機械加工、検査、スクラップのリスクです。

通常、コストはどこから発生するのか

- 工具: 鋳造金型と鍛造金型はどちらも実際の投資です。鍛造金型は、生産量が安定し、品質要件が高い場合、より早く回収できることがよくあります。

- 機械加工: 鋳造では、ジオメトリがニアネットであれば機械加工を減らすことができますが、表面を「クリーンアップ」したり欠陥を除去したりするために追加のストックが必要な場合は機械加工が増加する可能性があります。

- スクラップと再加工: 欠陥によるスクラップがわずかに増加すると、特に価値の高い機械加工では、名目上の節約が台無しになる可能性があります。

荷重経路内の部品 (ギア キャリア、トラクション エレメント、ドライブトレイン インターフェイス) を調達する場合、多くの場合、鍛造から開始する方が、機械加工や熱処理後の欠陥による故障の可能性が低減されるため、より経済的です。これが、多くの OEM が重要なシステム用に鍛造ブランクを標準化し、最終公差に合わせて機械加工する理由の 1 つです。

鍛造ブランクまたは完成品のサプライヤーを評価している場合、そのプロセス チェーンを 1 か所 (鍛造熱処理機械加工検査) でレビューすることが役立ちます。参考までに、弊社では、 エンジニアリング機械の鍛造品 プログラムは、寸法目標と機械的特性が個別の下請けステップではなく、一緒に開発されるように、その統合されたルートを中心に設計されています。

鋳造と鍛造の実際的な選択チェックリスト

以下のチェックリストを使用して、エンジニアリングと調達の両方がサポートできる方法で意思決定を行ってください。これは、2 つのよくある間違いを防ぐように設計されています。疲労が重要な部品には鋳造を選択するか、形状が実際の要因であり負荷が中程度である場合には鍛造を選択します。

- 支配的な荷重はどれですか: 周期疲労、単一事象の衝撃、または静的荷重?

- 障害が発生すると、迷惑なリーク、ダウンタイム イベント、または安全上重要な危険など、どのような結果が生じますか?

- この部品には、鍛造品から経済的に機械加工できない内部空洞/複雑な形状が必要ですか?

- 欠陥リスク (UT/RT/PT/MT) を制御するために NDT を指定して料金を支払う意思がありますか?

- 部品は熱処理されますか? 定義された硬度または微細構造ウィンドウはありますか?

- どのようなボリューム プロファイル (パイロット、ランプ、定常状態) が予想されますか? また、プログラムはツールの償却に対してどの程度敏感ですか?

経験則: コンポーネントがトルク経路または車台内にあり、負荷サイクルが繰り返される場合、通常は鍛造がより堅牢なベースラインとなります。ジオメトリの複雑さが支配的で、負荷が中程度である場合は、キャストがより効率的なベースラインになる可能性があります。

この決定を一般的なエンジニアリング機械部品に適用する

以下の例は、多くの建設および土木 OEM が調達するものと類似した部品に対して、鋳造と鍛造の選択が一般的にどのように行われるかを示しています。重要なのは、1 つの答えを強制することではなく、故障モードと形状がどのように決定を左右するかを示すことです。

| 部品例 | 典型的な意思決定の方向性 | なぜ |

|---|---|---|

| ギアキャリア/トルク伝達ハブ | 鍛造が好まれる | 高い周期負荷。内部欠陥に対する許容度が低い。安定した熱処理応答性が必要 |

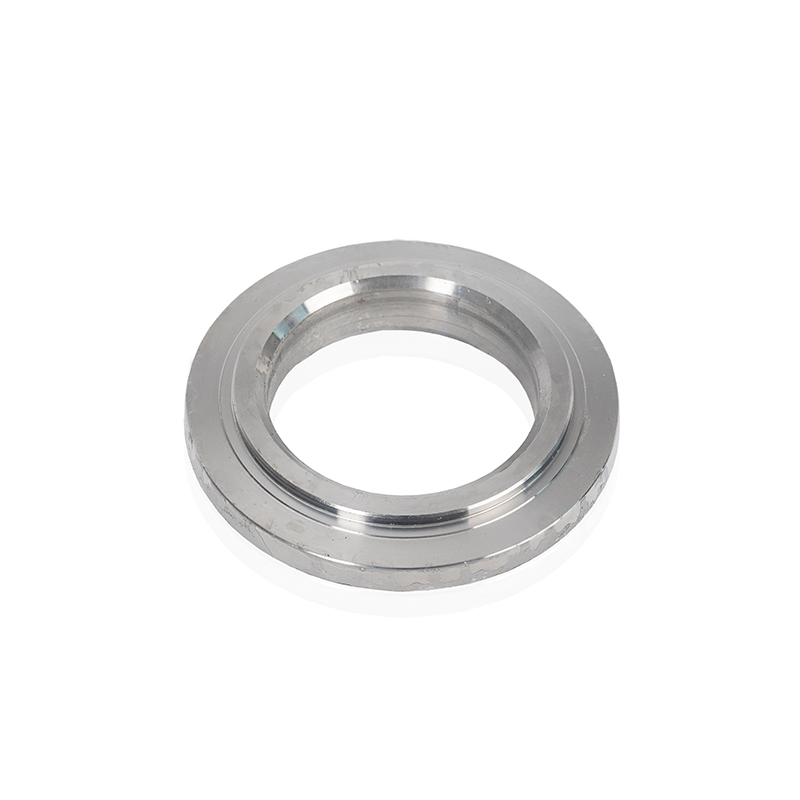

| 斜板/油圧駆動インターフェース | 鍛造が好まれる | 疲労精度。統合熱処理加工計画による歪み抑制 |

| 内部通路を備えた複雑なハウジング | キャスティング優遇 | ジオメトリ主導。固体から機械加工するのは高価です。キャストはオペレーションを削減できる |

| ウェアプレート/スクレーパー状部品 | 着用戦略に応じて | 衝撃疲労が大きい場合は、鍛造熱処理が役立ちます。形状が単純な場合、コストが優先される可能性があります |

具体的な参考として、疲労と衝撃性能が鍛造ベースラインを正当化する 1 桁キログラム範囲の鍛造エンジニアリング機械部品がよく見られます。たとえば、舗装機ホッパーコンベアスクレーパーなどのコンポーネントです。 5.5~7kg または掘削機のギアボックスの斜板 3~5kg 、材料の選択と下流の処理は、初期コストだけではなく、使用条件に合わせて設計されています。

選択を信頼の供給プログラムに変える:鍛造メーカーとして私たちが提供するもの

鍛造を選択すると、次のリスクは実行です。一貫性のない加熱、制御されていない変形、または鍛造、熱処理、機械加工間の統合の弱さです。資格のあるサプライヤーは、各ステップがどのように管理され、検査で重要な特性がどのように検証されるかを示すことができる必要があります。

当社のアプローチは、金型加工、鋸引き、鍛造、熱処理、機械加工、検査、梱包などの中核となるステップを 1 つの管理された製造チェーン内に保持し、冶金目標と寸法目標が分離して管理されないようにすることです。これは、次のような部品にとって特に重要です。 遊星歯車キャリア鍛造品 ここで、トルク伝達、フィット感、および疲労性能は、熱処理と最終加工データム戦略の両方に関連付けられています。

生産能力と下流の能力 (購入者がリスクとリードタイムを管理するのに役立ちます)

- 鍛造スケール: 9つの鍛造生産ライン 記載されている年間生産能力は、 25,000トン 安定したシリーズ供給を実現します。

- 熱処理: 5つの熱処理ライン さらに、年間生産能力が記載されているステンレス溶液装置を追加します。 15,000トン 、強度/靭性/摩耗目標をサポートします。

- 加工: CNC旋盤 34台 そして マシニングセンター8台 、完成部品の納品まで一貫したデータムと公差をサポートします。

新しい部品の範囲を検討している場合、実際的な次のステップは、荷重ケース、ターゲット材料 (炭素鋼、合金鋼、またはステンレス)、および検査要件を共有することです。その後、オープンダイ、クローズドダイ、印象型鍛造のいずれが最も経済的なルートであるか、環境に合わせて追加の仕上げ (ショットブラスト、研削、コーティング、または不動態化) が必要かどうかをアドバイスします。当社の標準製品の詳細は以下にリストされています。 カスタムエンジニアリング機械鍛造品 、RFQ パッケージを作成するときに参照パーツとして使用できます。