小型部品の鍛造: プロセスの選択、設計ルール、および公差

2026.01.16

2026.01.16

業界のニュース

業界のニュース

小型部品の鍛造が最も信頼できるのは、適切な鍛造ルート (冷間、温間、または熱間/クローズドダイ) を選択し、メタル フローに合わせて形状を設計し、公差、トリミング、および検査を早期に確定する場合です。 小型部品の鍛造を適切に行うと、最小限の機械加工で高強度、再現可能な寸法、ニアネット形状が得られます。

小型部品に最適な鍛造プロセスを選択

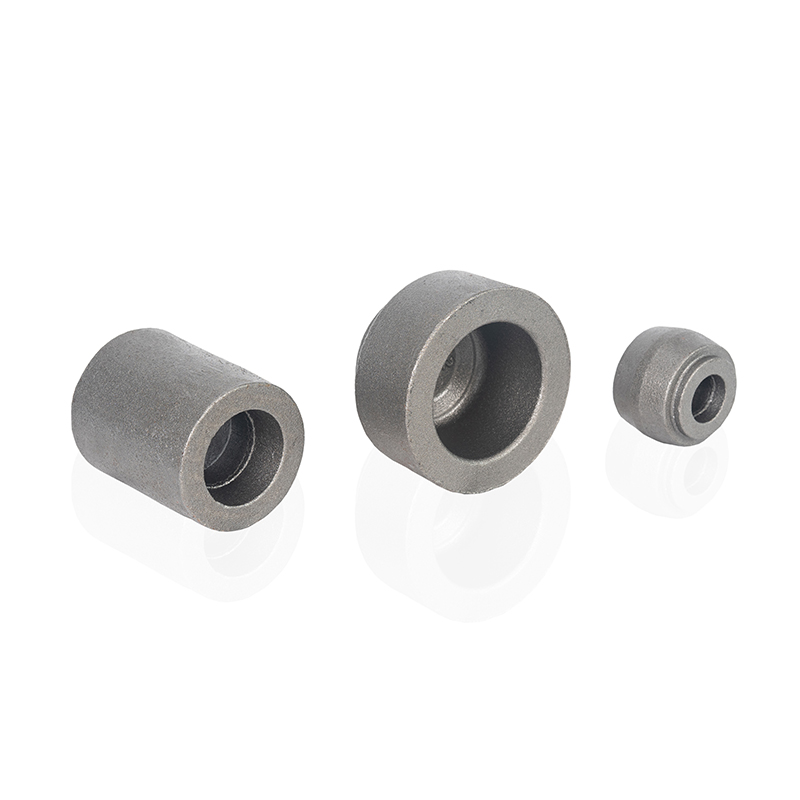

小型部品は、工具のコスト、達成可能な公差、および材料の使用率をトレードオフする複数のプロセスを通じて鍛造できます。まず、パーツ ファミリ (ファスナー、ギア、ピン、ヨーク、小さなレバー、電気接点) をプロセス ウィンドウと許容できる仕上げに適合させることから始めます。

| プロセス | こんな方に最適 | 一般的な寸法能力 | 小さな部品についての注意事項 |

|---|---|---|---|

| 冷間圧造・冷間成形 | ファスナー、リベット、ピン、シンプルなヘッド、シャンク | 多くの場合、±0.05 mm 以上 重要な機能について (アプリケーションに依存) | 大音量に最適。ベアリングの取り付けやねじ切りのための二次的な操作がまだ必要な場合があります |

| 冷間鍛造(多ステーション押出・圧造) | 強度と再現性が必要なニアネット小型コンポーネント | 一般的に報告されている精度は、 ±0.01~±0.1mm バンド(パートによる) | 高い材料効率。延性のある材料と強力な潤滑が必要です |

| 温間鍛造 | 純粋な冷間鍛造よりも硬い合金やより複雑な形状が可能 | 熱と工具に応じて冷間鍛造と熱間鍛造の間 | 多くの場合、冷間鍛造と比較してプレス荷重と亀裂のリスクが軽減されます。 |

| 熱間閉塞鍛造 | 強靱な合金、厚いセクション、または強力な粒子の流れが必要な形状 | 一般的なクローズドダイの公差はより広いです。トリミング/コインで結果を引き締めることができます | フラッシュとスケールを期待してください。加工が避けられない場合の仕上げ在庫を計画する |

| 粉末鍛造 | 気孔率制御と緻密な形状が重要なニアネット形状 | 周りでよく引用される ±0.2mm 例(部分に応じて) | 切削加工が可能です。経済性は粉末のコストと量に依存します |

間違ったプロセスを避けるための簡単なルール

- 部品が本質的にファスナーのような形状である場合は、熱間鍛造を検討する前に、冷間圧造/冷間成形から始めてください。

- 高強度に加えてニアネットフィーチャー (ボス、スプライン、ショートリブ) が必要な場合は、多ステーション冷間鍛造または温間鍛造を評価してください。

- 合金の冷間成形が難しい場合(または断面の変化が激しい場合)、計画的なコイニング/トリミングステップを伴う閉型熱間鍛造の方が通常はより安全です。

小物部品の鍛造を予測可能にする設計ルール

「小型部品の鍛造」に関する問題のほとんどは、材料を閉じ込めたり、流れの急な曲がりを強制したり、鍛造時の非現実的な公差を要求したりする形状に遡ります。次のルールにより、金型の摩耗が軽減され、充填が安定し、トリミングが一貫したものになります。

抜き勾配、半径、および突っ張り戦略を制御する

- ダイからリリースされる壁に抜き勾配を計画します。鋼の場合、喫水は一般的に次のように引用されます。 3~7° 範囲は深さと複雑さに応じて異なります。

- ナイフエッジや鋭利な内側の角は避けてください。流れとダイ寿命を維持するために、たっぷりのフィレットを使用してください。一部のステンレス鍛造のガイダンスについては、 0.25 インチ (6.35 mm) フィレット半径は、流れを容易にするための最小基準点として扱われます。

- 機能的特徴への不一致の影響を最小限に抑え、フラッシュ トリミングがアクセス可能で再現可能な場所にパーティング ラインを配置します。

「鍛造そのまま」と「機械加工」の違いを明確にする

小さな部品の場合、あらゆる場所で超緊密な嵌合を追求する必要はほとんどありません (または経済的です)。実際的なアプローチは、機能にとって重要な機能のみを「仕上げが必要」とラベル付けし、その他はすべて鍛造のままにすることです。

- 鍛造そのままの表面: ニアネットが許容されるリブ、ボス、および非嵌合面。

- 仕上げが必要な表面: ベアリングの穴、シール面、精密なねじ山、およびアセンブリの積み重ねを促進するデータム機能。

「フローフレンドリーな」機能階層を設計する

- 深くて薄い肋骨は控えめに保ちます。必要な場合は、一度の打撃で完全に埋め込むのではなく、各印象が徐々に高さを増すように複数印象鍛造を検討してください。

- 金型に複雑なアンダーカットを形成するよりも、鍛造後のピアッシングや二次加工によって貫通穴を作成することをお勧めします。

- 可能であれば、一次荷重経路を予想される粒子の流れ (鍛造の主要な機械的利点の 1 つ) に合わせます。

小物部品の鍛造の実践的な工程の流れ

以下は、ファスナーのような部品を冷間鍛造する場合でも、小さなレバー/ヨークを熱間鍛造する場合でも、適応できる堅牢なベースライン フローです。重要なのは、トリミング、サイジング/コイニング、検査を後付けとしてではなく、主要なプロセスの一部として扱うことです。

- 品質に対する重要な寸法 (CTQ)、データム、および許容可能な鍛造表面を定義します。

- CTQ、合金成形性、体積に基づいて鍛造ルート(冷間/温間/熱間)を選択します。

- プリフォーム戦略を作成します (特に熱間鍛造の場合): 過剰なバリを発生させずに最終印象が満たされるように体積を配分します。

- 抜き勾配、半径、パーティング ラインを備えた金型を設計して、確実なリリースとトリム アクセスを実現します。

- トリミングおよびサイジング/コイニング作業を計画します。厳格でなければならない機能のためにそれらを予約してください。

- 寸法安定化後の熱処理(必要に応じて)、表面処理(メッキ、コーティング等)をご指定ください。

- 検査計画を設定します。つまり、CTQ に関連付けられた初品検査、工程内検査、および最終サンプリングです。

ヒント: 小型部品を大量に鍛造する場合は、プロセス後の選別よりも、初期の金型の試行と測定ループにより多くの労力を費やします。予防は検出よりもコストがかかります。

ばらつきを減らす公差と工具の制御

鍛造小型部品の寸法のばらつきは、通常、金型の閉鎖のばらつき、金型の摩耗、温度の変動 (熱間/温間鍛造)、潤滑の不均一 (冷間/温間)、トリミングのばらつきによって発生します。いくつかの実証済みの制御を使用して、これらを直接軽減できます。

厚さが重要な場合はコイニング/サイジングを使用する

パーティング ライン全体の厚さが CTQ の場合は、コイニング/サイジングのステップを計画します。鍛造ガイドラインノート1つ 一般的な閉鎖公差は約 ±0.030 インチ 、と ±0.010インチ 鍛造後のコイニング操作を使用して達成可能です (特殊な場合はさらにきつくなります)。これはよくあるパターンです。熱間鍛造をタイトな厚さに「望む」のではなく、サイズを決めるのです。

摩耗とトリミングを部品の特徴のように計画します

- バリの除去が機能ジオメトリを侵害しないように、明示的なトリム許容値を追加します。

- 金型摩耗補正戦略を定義します。つまり、許容摩耗限界、再研磨間隔、インサートを再切削するための測定トリガーなどです。

- タイトなエッジが必要な場合は、鍛造金型に長時間にわたって鋭いエッジを「保持」させるのではなく、二次せん断または軽機械加工を検討してください。

温度と潤滑を狭い範囲内に保つ

温間/熱間鍛造では、より厳密な温度制御により充填のばらつきやスケーリングが減少します。冷間鍛造では、潤滑剤の一貫性により、寸法のばらつきや工具の破損を引き起こす摩擦スパイクが軽減されます。小さな部品の場合、部品の総体積に比べてフィーチャーの体積が小さいため、小さな揺れが大きな影響を与える可能性があります。

コストと材料の利用: 小型部品の鍛造が有利な場合

鍛造は、強度を向上させながらスクラップと加工時間を削減できるため、小型部品によく選択されます。冷間鍛造の参考文献では、一般的に材料利用アプローチが引用されています。 ほぼ100% 好ましい形状であり、より広範な冷間鍛造の議論でよく引用されるのは、 85 ~ 95% 使用範囲は部品ファミリーとプロセス設定に応じて異なります。

簡単な数値例 (ニアネットが重要な理由)

小さな鋼部品に 40 g の完成材料が使用されると仮定します。

- 60% の使用率で棒材から加工すると、約 66.7g ストック(40 g / 0.60)の作成 26.7g 部品ごとのスクラップの量。

- 95% の利用率で冷間鍛造すると、約 42.1g ストック(40 g / 0.95)の作成 2.1g 部品ごとのスクラップの量。

- 年間 100,000 部品の場合、その差はおよそ 2.46トン スクラップの削減 (部品あたり 26.7 g − 2.1 g = 24.6 g の節約)。

これが、小型部品の鍛造が大量生産において特に魅力的な理由です。材料のデルタコンパウンドが急速に進み、部品がニアネットに達すると加工時間が短縮されます。

鍛造がコスト面で最良の選択ではない場合

- 金型コストを償却できない非常に少量の生産。

- 深いアンダーカットまたは複雑な内部キャビティが大半を占める形状 (多くの場合、機械加工、MIM、または鋳造に適しています)。

- 超高精度で、ほとんどの表面を加工するあらゆる場所にフィットします。

すぐに生産可能な小物部品の鍛造品の品質チェックリスト

このチェックリストを使用して、規模を拡大する前に品質を安定させます。 これは、制御されていない変動、不明瞭な CTQ、後期段階での公差の驚きなど、小型部品の鍛造で最もよくある落とし穴を捉えるように設計されています。

最終工具を切断する前に

- CTQ はデータムとゲージ法で定義されます。非 CTQ 表面は鍛造のままであることが明示的に許可されています。

- ドラフトとフィレット戦略をレビューしました。パーティングラインとトリムアクセスが確認されました。

- 材料仕様には、意図した鍛造ルートの成形性に関する考慮事項が含まれています。

トライアル中

- 単一のサンプルだけでなく、複数のヒットにわたるクロージャ/不一致および主要な CTQ を測定します。

- トリミングの再現性を確認します。組み立てに影響を与える可能性のあるバリやロールオーバーがないか確認してください。

- 厚さ/平坦度のドライブが機能する場合は、コイニング/サイジングのパフォーマンスを早期に検証してください。

生産中

- 金型の摩耗制限と再加工トリガーを定義します。顧客がドリフトを修正するために逃げるのを待ってはいけません。

- (目視検査だけでなく) CTQ に関連付けられた工程内チェックを使用し、値の傾向が変化した場合のシンプルな対応計画を維持します。

- 不必要なやり直しを避けるために、「鍛造のまま許容できる」ビンと「仕上げが必要な」ビンを分離します。

結論: 小型部品の鍛造は、鍛造用の設計 (抜き勾配、半径、パーティング、トリム) をエンジニアリングの一部として扱い、サイジング/コイニングと検査を戦略的に使用してコンポーネント全体を過度に機械加工することなく CTQ を制御する場合に成功します。