材料の選択がどのように車両送信システムの鍛造の強度と効率を高めるか

2025.05.22

2025.05.22

業界のニュース

業界のニュース

車両送信システムの鍛造品の領域では、材料の選択は、棚から鋼鉄グレードを選択するだけではありません。これは、ギアやシャフトなどの重要なドライブトレインコンポーネントのパフォーマンス、信頼性、寿命に直接影響する基本要因です。この業界に深く組み込まれているメーカーとして、私たちは、調整された材料の選択が、標準的な部分を、さまざまな車両アプリケーションで永続的な価値を提供する非常に効率的で高耐久性コンポーネントにどのように変換できるかを直接見ました。

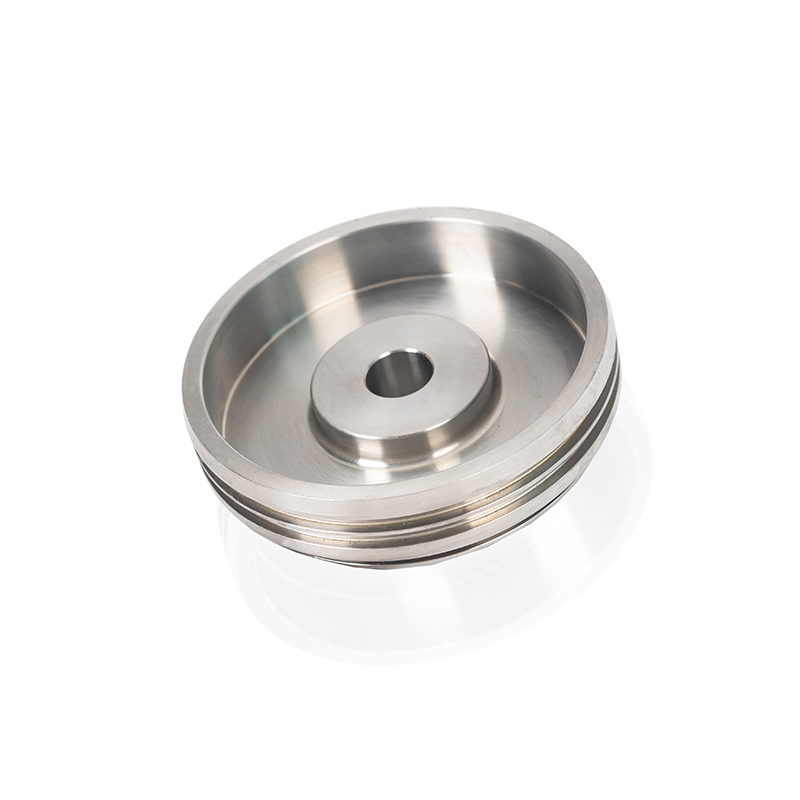

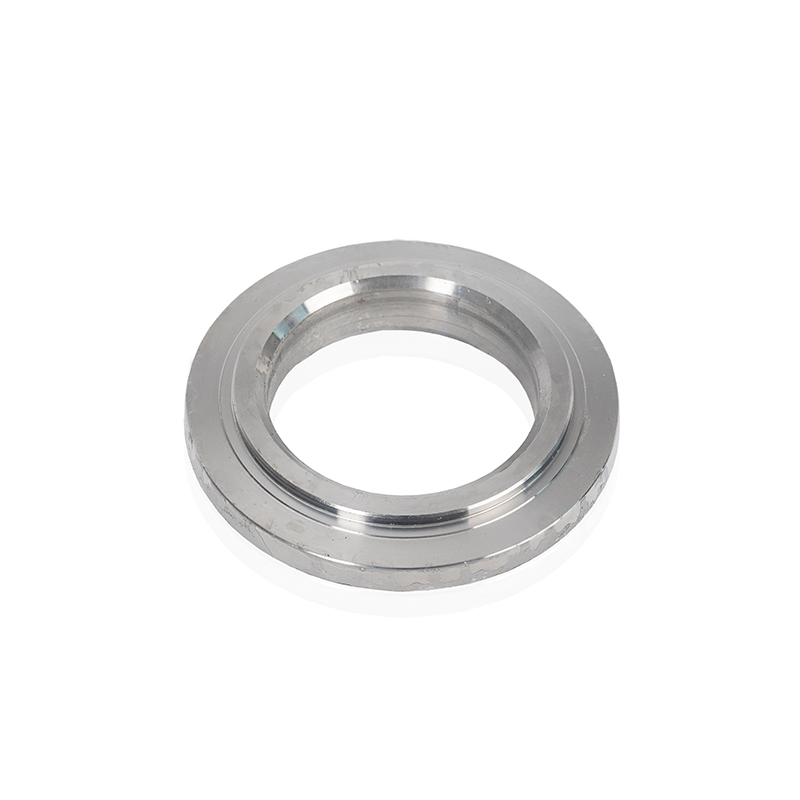

偽造された伝送コンポーネントに課せられる機械的要求はかなりのものです。ギアは、しばしば動的荷重条件下で高い接触応力に耐える必要がありますが、シャフトは長い動作寿命にわたってトルクを送信します。これらの要件を満たすために、42CRMO、20MNCR5、または18CRNIMO7-6などの異なる鋼鉄グレードは、強度、丈夫さ、硬化性の独自の組み合わせのために一般的に選択されます。各合金は、鍛造とその後の熱処理に対して異なる反応を示します。これにより、エンド使用シナリオで最適なパフォーマンスを達成するために重要な行動を深く理解します。

クロム、ニッケル、モリブデンなどの炭素含有量と合金要素は、コア強度と表面硬度を決定する上で決定的な役割を果たします。たとえば、優れた硬化性を備えた低合金鋼は、深いケースの硬化を可能にし、丈夫なコアと耐摩耗性の表面を必要とするギアに最適です。一方、トランスミッションシャフトは、ねじれ疲労に耐えるために、延性が高い材料の恩恵を受ける可能性があります。硬度と靭性の微妙なバランスにより、鍛造コンポーネントは、突然の衝撃負荷やさまざまな温度条件下でも安全に動作することが保証されます。

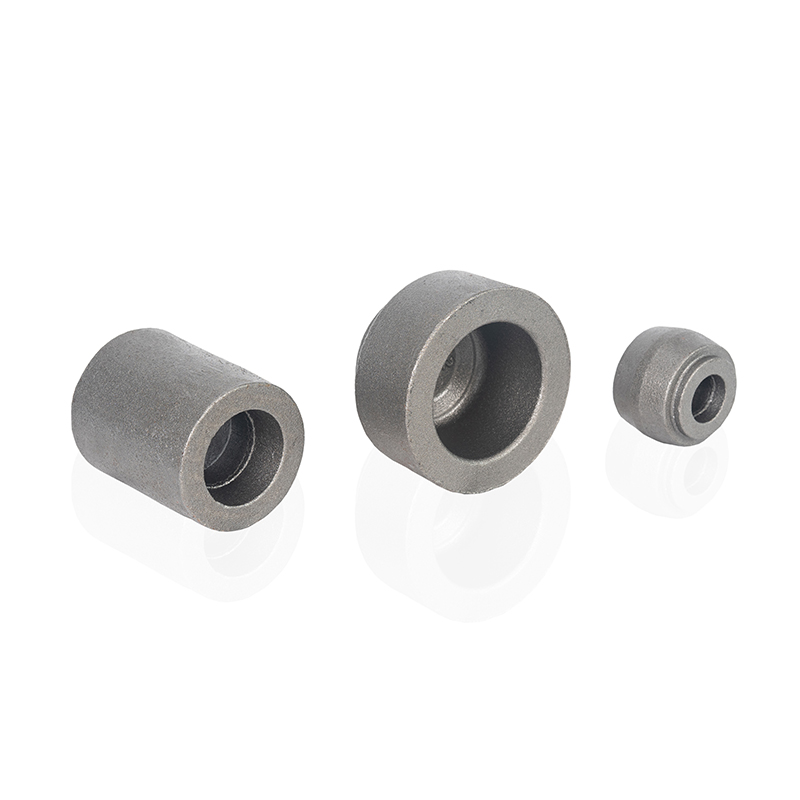

別の複雑さの層は、選択した材料に合わせた熱処理戦略にあります。鍛造コンポーネントは、多くの場合、消光と焼き戻し、またはギアの場合に浸炭を埋めます。これらのプロセスは材料固有であり、最適な粒子構造と最小限の残留応力を確保するために正確な制御が必要です。材料と熱処理の誤ったペアリングは、亀裂、歪み、または早期摩耗を引き起こす可能性があります。そのため、経験豊富な鍛造サプライヤーは、仕様を最終決定する前に常に厳しいテストを実施します。

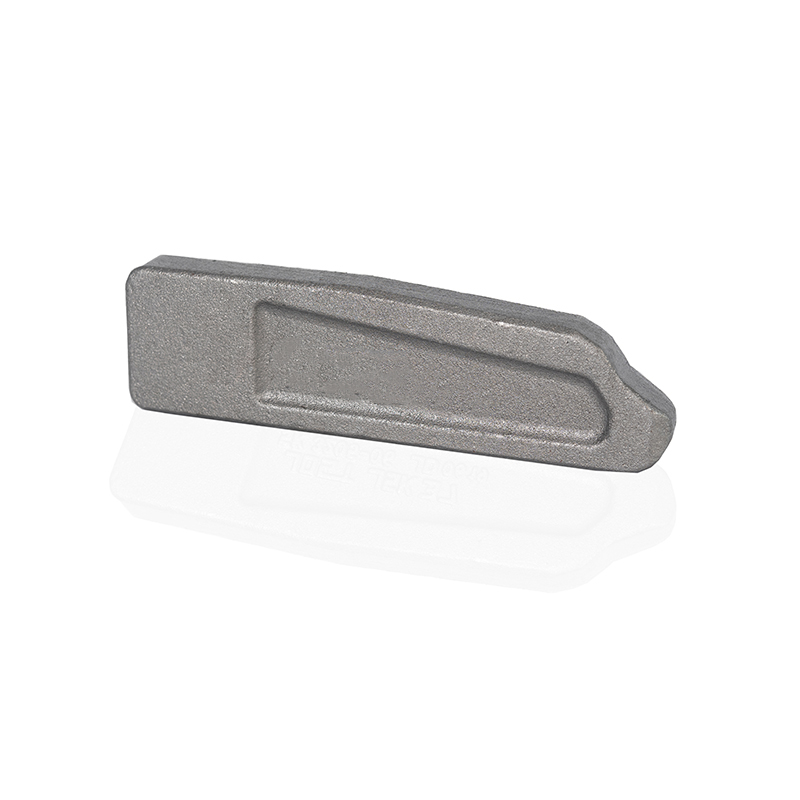

また、材料の選択は機械的特性よりも多くの影響を与えることに注意する価値があります。これは、製造可能性と費用効率にも影響します。選択された鋼鉄のグレードは、機械加工時間とツールの摩耗を短縮できます。これは、特に大量生産に重要です。繰り返し可能なパフォーマンスと厳しい許容範囲を要求する車両送信システムの鍛造の場合、圧力とダイの設計に予測可能に反応する材料を選択することが重要です。これにより、リワークレートが削減され、安定したスケーラブルな生産プロセスがサポートされます。

サプライヤー、輸出業者、および鍛造専門家としての私たちの役割は、強力なコンポーネントを作成するだけでなく、顧客が最初から情報に基づいた意思決定を行うのを支援することです。商業用トラック、乗用車、または新しいエネルギー車両用に設計するかどうかにかかわらず、パフォーマンス目標、操作条件、規制要件に基づいて、トランスミッションアプリケーションに適した材料を選択するためのガイダンスを提供します。このコンサルティングアプローチは、顧客が市場で競争力を獲得するのを支援しながら、時間とコストの両方を節約します。

精度と信頼性が交渉不可能な分野では、車両の送電式に適した材料に投資することは賢いだけではありません。それが不可欠です。数十年にわたる実践的な経験、高度な冶金学的知識、品質へのコミットメントにより、私たちが生産するすべての偽造部品が、最初のマイルから最後まで正確に機能することを保証します。