ステンレス鋼グレードの説明: 304 vs 316 vs 430 vs 2205

2025.12.19

2025.12.19

業界のニュース

業界のニュース

ステンレス鋼のグレードから分かること

ステンレスの「グレード」は、腐食挙動、強度、成形性、溶接性、磁性、コストを予測する標準化されたレシピと特性ウィンドウ(化学微細構造処理)です。

最も単純なレベルでは、ステンレス鋼は、薄い自己修復性の不動態酸化膜を形成するのに十分な量のクロムを含むため、錆びにくいのです。ほとんどの規格では、ステンレスは次のように定義されています。 ≥10.5% クロム 質量によって。一般にクロムを増やすと耐酸化性が向上します。モリブデンや窒素などの添加により、耐塩化物孔食性が向上します。ニッケルはオーステナイトを安定させ、靭性と成形性を向上させます。

ただし、「ステンレス」は「汚れにくい」わけではありません。塩化物(塩)、隙間、停滞水、高温、または不十分な仕上げは不動態を破壊し、孔食、隙間腐食、茶渋、応力腐食割れ、または粒界腐食を引き起こす可能性があります。適切なグレードを選択するには、合金を露出および製造の現実に適合させることが重要です。

グレード名の仕組み (AISI、UNS、JP 1.xxxx)

グレード ラベルは地域によって異なりますが、同じ基礎となる材料定義にマッピングされます。よく見かけるのは次のようなものです。

- AISI/ASTM 3桁 (例: 304、316、430): 一般的なファミリーを表す略称として広く使用されています。

- UNS (例: S30400、S31603): 標準全体で使用される明確なコード。 「03」は多くの場合、低炭素を示します (例: 316L = S31603)。

- EN (例: 304 の場合は 1.4301、316L の場合は 1.4404): ヨーロッパでは一般的です。

「L」、「H」、および安定したグレードが重要な理由

低炭素(「L」) グレード (304L、316L) は、溶接または高温暴露後の感作リスク (粒界での炭化クロムの形成) を軽減し、多くの使用環境における粒界腐食の防止に役立ちます。

高炭素 (「H」) グレード (例: 304H) はより優れた高温強度 (クリープ) をサポートしますが、管理されないと感作リスクが増加する可能性があります。

安定化 グレード (Ti 付き 321、Nb 付き 347) は、「L」化学反応だけでは不十分な高温使用または溶接中の鋭敏化に耐えるように設計されています。

実際に選択するステンレス ファミリ

ステンレスの選択の決定のほとんどは、実際には微細構造の決定です。各ファミリーには明確なトレードオフがあります。

オーステナイト系(300シリーズ:304、316)

- 優れた成形性と靭性(低温でも)。

- 通常、焼きなまし状態では非磁性です(冷間加工後にはわずかに磁性が生じる可能性があります)。

- 高温、塩分の多い条件では、塩化物孔食/隙間腐食および塩化物応力腐食割れに対して脆弱です。

フェライト系(430のような400シリーズ)

- 磁性があり、通常は低コスト (ニッケルがほとんどまたはまったくない)。

- 大気腐食や酸化に対する優れた耐性。 316 および多くの二相グレードと比較して、耐塩化物性は限定的です。

- 多くの場合、304 よりも成形性が劣ります。厚い部分の場合、溶接性がより制限される可能性があります。

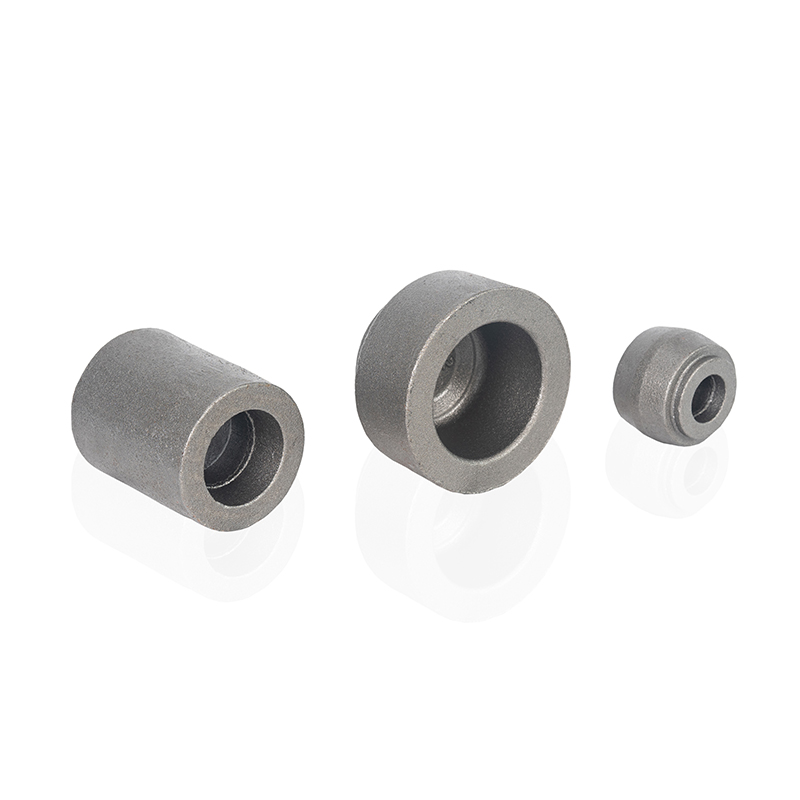

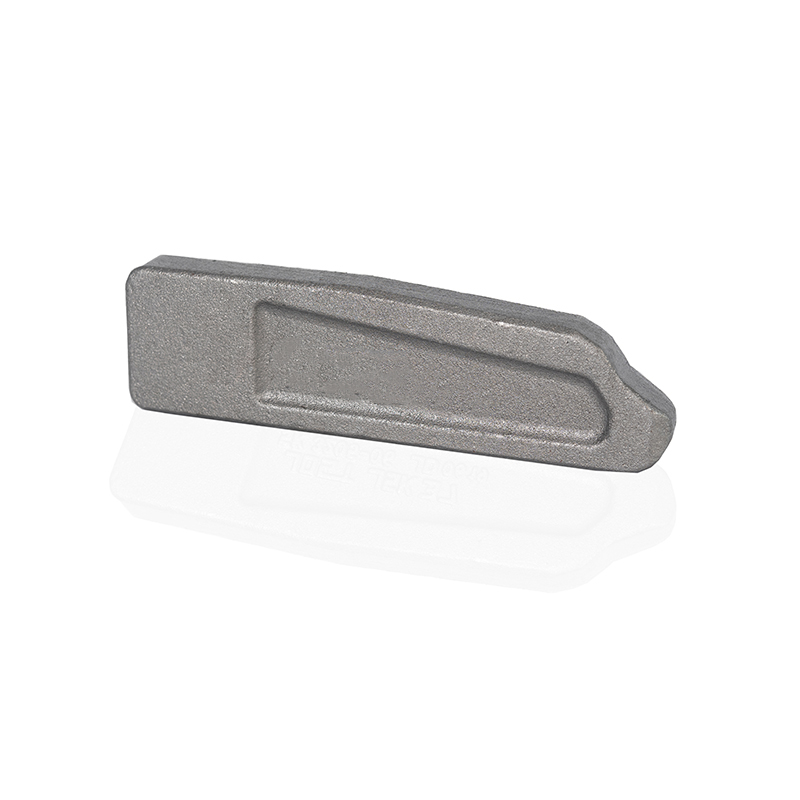

マルテンサイト系 (410、420)

- 熱処理により硬度と耐摩耗性が向上します。

- 磁気;通常、耐食性は 304/316 よりも低くなります。

- 硬度が重要な刃物、シャフト、バルブ部品、摩耗部品などに使用されます。

二重 (2205 以降)

- 混合オーステナイトフェライト組織:高強度、耐塩化物性向上。

- 多くの場合 約2倍の降伏強度 一般的な条件では 304/316 であり、より薄いセクションが可能になります。

- 溶接では、位相バランスと腐食性能を維持するために、より厳密な入熱とフィラー制御が必要です。

析出硬化(17-4PH)

- 時効熱処理による高強度。航空宇宙/産業用コンポーネントでは一般的です。

- 耐食性は、条件や環境に応じて 304 ~ 316 の間になることがよくあります。

本当の問題は 304 対 316 ではありません: 塩化物と隙間に焦点を当てましょう

実際のステンレスの選択アプローチは、塩化物への曝露、隙間/よどみ、温度、表面状態といった最も一般的な故障要因から始まります。狭い隙間、生物付着、断続的な濡れ、または粗い仕上げがある場合、「適切な」グレードは変わる可能性があります。

PREN を使用して耐孔食性を比較します (高速ですが完璧ではありません)

一般的なスクリーニング指標は、孔食抵抗相当数 (PREN) です。

PREN ≈ %Cr 3.3×%Mo 16×%N

典型的な PREN 値 (正確な値は特定の標準範囲と熱化学によって異なります):

| グレード(共通) | PREN を向上させる主な追加事項 | 典型的な PREN (おおよそ) | 実用的な意味 |

|---|---|---|---|

| 304 / 304L | Cr、Mo がほとんどまたはまったくない、N が非常に少ない | 18~20 | 屋内に適しています。塩辛い条件や隙間の条件では穴が開く可能性があります |

| 316 / 316L | 約 2 ~ 3% Mo | 24–26 | 海洋飛沫、解氷塩、マイルドな化学薬品に適しています。 |

| 2205 二重 | ~3% Mo ~0.15% N (代表値) | 34–36 | 温かい塩化物や激しい隙間に最適な強力なオプション |

| スーパーデュプレックス (例: 2507) | 高Cr/Mo/N | 40 | 非常に高濃度の塩化物サービス (海水、熱塩水) 用 |

PREN は比較ツールであり、保証ではありません。実際の性能は、温度、酸素の利用可能性、隙間、堆積物、溶接の品質、表面仕上げに大きく依存します。それでも、多くの購入者にとって重要な点は次のとおりです。 316 は塩化物における 304 からの意味のあるステップアップであり、2205 は再びステップ変化です。 .

簡単なリアリティチェックの例

海岸近くやプールの周囲に留め具、手すり、ブラケットを指定している場合、304 では塩の堆積物が濡れたままの場所に茶渋や穴ができることがよくあります。モリブデンが局所的な攻撃に対する耐性を高めるため、316 に切り替えると通常、外観寿命が向上します。部品にきつい隙間 (ラップ ジョイント、ガスケット、ねじの根元) がある場合、または温かい塩化物がある場合は、材料コストが高くなりますが、デュプレックス 2205 がより堅牢な選択肢となる可能性があります。

一般的なグレードを実際の「次の場合に選択する」ルールで説明

| グレード | 家族 | 典型的な合金キュー (おおよそ) | こんなときに使ってください… | 次の場合は避けてください… |

|---|---|---|---|---|

| 304 / 304L | オーステナイト系 | ~18 ~ 20% Cr、~8 ~ 10.5% Ni | 屋内、食品機器、一般製造、低塩化物暴露 | 堆積物や隙間のある海岸/プール/解氷塩 |

| 316 / 316L | オーステナイト系 | 約 2 ~ 3% Mo 304型ベースに追加 | 海洋飛沫、塩化物、軽度の化学物質への曝露、隙間耐性の向上 | 高い応力を伴う高温塩化物 (塩化物 SCC のリスク) |

| 430 | フェライト系 | ~16 ~ 18% Cr、低ニッケル/ニッケルなし | アプライアンスパネル、屋内建築、コスト重視の用途 | 激しい成形、攻撃的な塩化物、制御なしの厚肉溶接 |

| 410 | マルテンサイト系 | ~11.5 ~ 13.5% Cr、304/316 よりも高い C | 中程度の腐食 高硬度が必要 (シャフト、バルブ) | 高い腐食要求または外観上の「常に明るい」期待 |

| 2205 | デュプレックス | ~22% Cr、~3% Mo、~5% Ni、N 添加 | 温塩化物 、高強度の要求、塩化物の孔食/隙間のリスク | 製造時に溶接入熱と手順を制御できない場合 |

| 17-4PH | PH | Cu Nb を含む Cr-Ni (強度を上げるために時効処理) | 304/316 が柔らかすぎる高強度部品 | 最大の耐塩化物孔食性が必要な場合 (二相/超オーステナイトを検討してください) |

ルールを 1 つだけ覚えている場合: 塩化物の隙間の暖かさ 「標準的なステンレス」が最初に失敗するのはここです。そのため、ソルトの深刻度が上がるにつれて、現実世界のアップグレードの多くは 304 → 316L → 2205 (またはそれ以上) になります。

設計を変える機械的特性の違い

グレードの違いは耐食性だけではありません。強度と剛性は、厚さ、重量、歪みに影響します。典型的な室温での降伏強さの例 (桁違い、製品の形状と状態が重要):

- 304/316 焼きなまし: 約 200~250MPa 降伏 (多くの仕様では 205 ~ 215 MPa 付近の最小値が記載されています)。

- 2205 二重: 一般的に 450MPa 歩留まりを最小限に抑え、同じ荷重でもより薄いセクションを可能にします。

- 17-4PH (老化): を超える可能性があります 900~1100MPa 収率は熱処理条件によって異なります。

実際的な意味: ブラケット、フレーム、または圧力がかかる部品を設計している場合、二重化により厚さ、溶接時間、たわみが軽減される可能性があります。正しく製造できれば、ポンドあたりの合金コストの上昇を相殺できます。

磁性と冷間加工の驚き

フェライト系およびマルテンサイト系グレードは磁性を持ちます。オーステナイトグレードは通常、焼きなましされた状態では非磁性ですが、冷間加工(曲げ、圧延、成形)により部分的に磁性が誘発されることがあります。磁気が厳密な要件である場合 (センサー相互作用など)、「304 は非磁性である」と仮定するのではなく、許容可能な磁気応答を指定します。

溶接と製造: 実際に良い成績が得られない場合

ステンレスの腐食問題の多くは、ベースグレードではなく製造にまで遡ります。同じグレードでも、溶接手順、熱による着色除去、表面仕上げ、隙間の設計に応じて、性能が大きく異なります。

これらの製造管理をチェックリストとして使用します

- 「L」グレードを選択してください 溶接加工の場合は、理由がない限り使用しないでください(感作リスクの軽減に役立ちます)。

- ヒートティントを除去する (酸洗い/不動態化) 腐食が重要な用途での使用。熱の色合いは、穴あきの弱点となる可能性があります。

- 炭素鋼工具からの鉄汚染を避けてください。遊離鉄は錆びてステンレス表面を汚す可能性があります。

- 塩化物や洗浄剤が滞留する可能性がある隙間 (連続溶接、シールされた接合部、排水経路) を設計します。

- 両面印刷 (2205) の場合、入熱とパス間温度を制御します。管理が不十分だと、耐食性と靭性が低下する可能性があります。

簡単な例: 終わりが重要な理由

荒れた傷のある表面には塩の堆積物が残り、局所的な攻撃が促進されます。外観と洗浄性能が重要な場合は、グレードだけでなく、仕上げと洗浄方法も指定してください。多くの建築の場合、仕上げをアップグレードする(そして隙間をなくす)ことは、設計変更なしで行われるグレードジャンプよりも優れたパフォーマンスを発揮する可能性があります。

熱と化学物質への曝露: 適切な「スペシャリスト」グレードを選択する

主に高温 (酸化、スケーリング、感作のリスク) または特定の化学薬品 (酸、塩素系洗剤) にさらされる場合、一般的な 304/316 フレームが間違っている可能性があります。

熱が主な原因の場合

- 溶接を伴う持続的な高温の場合は、次のような安定したグレードを検討してください。 321/347 (使用中の感作耐性)。

- 非常に高温での耐酸化性には、次のような高Cr/Niグレードが適しています。 310 がよく使われます。

- 温度に関しては 316 が「常に 304 より優れている」と仮定することは避けてください。選択は、酸化、強度、および感作の考慮事項によって決まります。

化学物質が主な原因である場合

化学的適合性は 1 つのテーブルには広すぎますが、安全なワークフローを使用できます。濃度、温度、通気、汚染物質を定義します。次に、耐薬品性データを参照し、テストに裏付けられたグレードを指定します。実際的な注意点として、塩化物を含む洗浄剤と漂白剤は、食品サービスや建物のメンテナンスにおいて頻繁にステンレスキラーとして使用されます。それらの場合、 プロセス制御と洗浄 合金と同じくらい重要になる可能性があります。

実践的なグレード選択マトリクス(環境→候補者リスト)

これを出発点として仕様を作成してください。正確な塩化物レベル、温度、洗浄剤、隙間の深刻度を常に検証してください。

| 環境 | 一般的な故障モード | 典型的な候補リスト | 設計・製作メモ |

|---|---|---|---|

| 屋内乾燥、低汚染 | 指紋やクリーナーによる化粧品の汚れ | 304、430 | 仕上げの選択がパフォーマンスを左右することがよくあります |

| 都市部の屋外、雨に洗われる | 大気腐食、茶渋 | 304 (マイルド)、316 (より堅牢) | 隙間を避けてください。滑らかな仕上げを指定する |

| 海岸/解氷塩/プール | 塩化物による孔食と隙間腐食 | 316L 、より過酷な任務のための2205 | 接合部をシールし、熱による色合いを除去し、堆積物を最小限に抑えます。 |

| 温かい塩化物、停滞/亀裂が発生しやすい | 局所的な攻撃。塩化物SCCのリスク | 2205 、超二相、超オーステナイト | 溶接手順を制御します。ストレス解消法を考える |

| 高強度機械部品 | 降伏/たわみ制限。着る | 17-4PH、410/420(摩耗)、2205(強度腐食) | 熱処理条件と特性を指定する |

決定原理: 隙間や堆積物を除去できず、塩化物が存在する場合、 グレードをアップグレードし、ディテールをアップグレードする - 1 つだけを実行すると、多くのプロジェクトが失敗します。

調達チェック: 逆効果となる「同等の」代替品を避ける

ステンレスは速記グレードのみで購入されることが多いため、代替品が発生します。リスクを制御するには、仕様書または注文書のメモに次のチェックを含めます。

- 曖昧さを減らすために、完全な名称を記載します (例: 316L / UNS S31603 / EN 1.4404)。

- 特性は大きく異なるため、製品の形状と状態 (シート、プレート、バー、チューブ、焼きなまし、冷間加工、時効) を定義します。

- 腐食の外観が重要な場合は、表面仕上げの要件を呼び出します(粗さと仕上げ方法が堆積物の保持に影響します)。

- 溶接については、L グレードまたは安定化グレード、溶接後の洗浄の期待、および熱色合いの許容基準を指定します。

- 塩化物サービスが重要な場合は、「304 または同等品」ではなく、最小限の PREN 関連の化学管理 (または承認されたグレード リスト) を要求することを検討してください。

よくある高価な間違いは、外装の屋外部品に低合金の「同等品」を受け入れることです。汚れが原因で洗浄作業、再作業、または交換が発生すると、初期コストの削減効果がなくなることがよくあります。

簡単な結論: 自信を持って選択する最も簡単な方法

「ステンレス鋼グレードの説明」を自信を持って選択できるようにするには、次の順序で実行してください。

- 暴露を定義します: 塩化物 (塩)、温度、湿潤/乾燥サイクル、堆積物が残るかどうか。

- 隙間を特定します: ねじ山、重ね継ぎ目、ガスケット、堆積不足ゾーン、停滞ポケット。

- 腐食層を選択します。 304 (良性) → 316L (中程度の塩化物) → 2205 (温/隙間塩化物) → 海水/熱塩水用の高級合金。

- 製造管理のロック: 溶接の L グレード、熱着色の除去、鉄汚染の回避、仕上げの指定。

- 強度が厚さを重視する場合は、二相グレードまたは PH グレードを検討してください。ただし、状態を指定し、腐食のニーズを確認してください。

結論: ステンレス グレードの選択は、「最良の」合金を選択することではありません。塩化物強度、隙間リスク、温度、製造品質に適合する合金を選択することが重要です。