パフォーマンスのロック解除:ギアボックスホイールハブダンパーに最適な材料

2024.10.28

2024.10.28

業界のニュース

業界のニュース

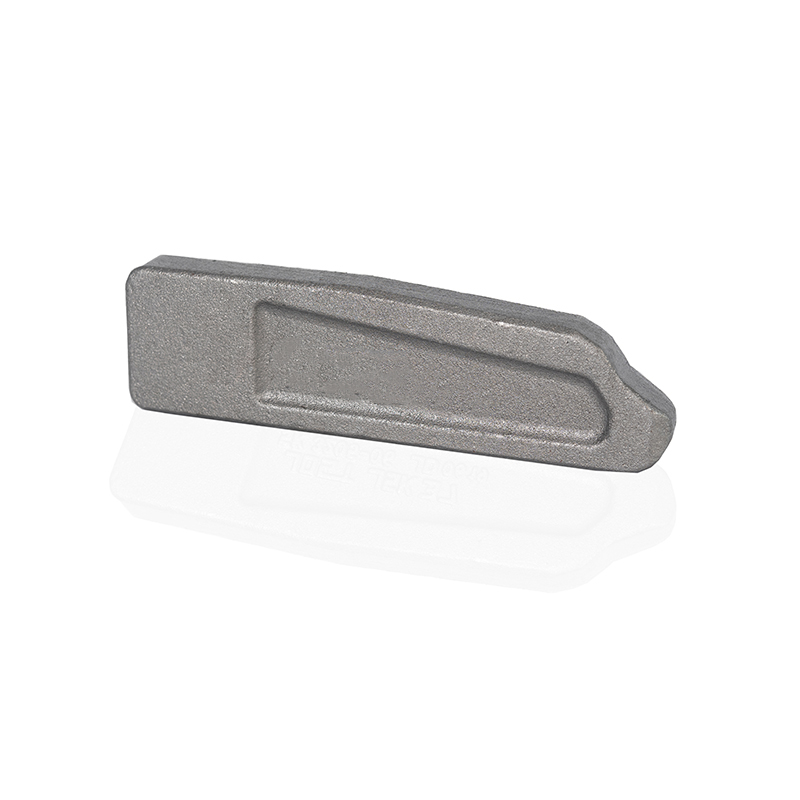

ギアボックスホイールハブダンパー 車両のドライブトレインシステムで重要な役割を果たし、振動と騒音を最小限に抑えることで運転体験を大幅に向上させる重要なコンポーネントとして機能します。これらのダンパーの有効性を理解するには、デザインで使用される材料を掘り下げなければなりません。材料の選択は、振動を吸収するダンパーの能力に直接影響し、車両の性能と快適さを最適化します。

効果的なギアボックスホイールハブダンパーの中心には、ゴムやポリウレタンなどのエラストマー材料があります。これらの材料は、ストレスの下で変形し、元の形に戻る能力のおかげで、優れた振動減衰特性で長い間認識されてきました。特に、ゴムは、その固有の弾力性と衝撃を吸収する能力のために広く使用されており、自動車用途で見られる厳しい状態に耐えるのに理想的です。さらに、合成ゴム化合物の進歩により、耐久性、温度変動に対する耐性、さまざまな負荷条件下でのパフォーマンスを高める特殊な製剤の開発につながりました。一方、ポリウレタンは、従来のゴムと比較してより大きな剛性と強度を提供するため、振動制御が強化されているアプリケーションに適しています。その汎用性により、ダンパー設計の微調整が可能になり、さまざまな周波数の吸収能力が改善されます。

ギアボックスホイールハブダンパーの領域で牽引力を獲得する別の材料は、固体と液体の両方の特性を組み合わせた粘弾性材料です。これらの材料は、さまざまな負荷と周波数の下でさまざまな減衰挙動を示すことにより、ユニークな利点を提供します。この動的な応答により、ダンパーは変化する運転条件に合わせて調整し、ギアシフトや不均一な道路面で生成される振動を効果的に中和することができます。粘弾性材料をダンパーの設計に組み込むことにより、メーカーは優れた性能を達成することができ、より滑らかで静かな乗り心地になります。

さらに、異なる物質を組み合わせて個々の強みを活用する複合材料の革新的な使用は、ダンパーデザインの新しい道を開きました。たとえば、複合ダンパーは、ポリウレタン層に囲まれたゴムコアを利用する場合があります。この構成は、振動減衰機能を最大化するだけでなく、ダンパーの構造的完全性を向上させます。材料間の相乗効果により、長期使用に必要な耐久性を維持しながら、効果的なエネルギー散逸が可能になります。

の設計とエンジニアリング ギアボックスホイールハブダンパー また、温度回復力、環境への曝露、機械的ストレスなどの要因を考慮に入れます。材料は、極端な温度、水分、汚染物質など、毎日の運転の厳しさに耐えなければなりません。摩耗や分解に抵抗する高品質の化合物の選択が最重要です。したがって、高度なコーティングと表面処理の統合により、ダンパーの寿命がさらに向上し、寿命を通じて最適に機能することが保証されます。

ギアボックスホイールハブダンパー用に選択された材料は、機能と有効性に極めて重要です。ゴムやポリウレタンなどのエラストマーの特性を活用し、革新的な粘弾性材料と複合材料とともに、製造業者は振動吸収に優れたダンパーを設計できます。自動車産業が進化し続けるにつれて、進行中の高度な材料の開発は、間違いなく車両のパフォーマンス、快適性、耐久性のさらに強化につながり、現代の機械におけるこの頻繁に見過ごされているコンポーネントの重要性を強調します。