通常、より大きな形状や複雑な形状、より頑丈な合金には熱間鍛造が適していますが、非常に厳しい公差、優れた表面仕上げ、小型部品の大量生産が必要な場合には...

続きを読む

チュキオプロフィール

高品質の偽造ソリューション

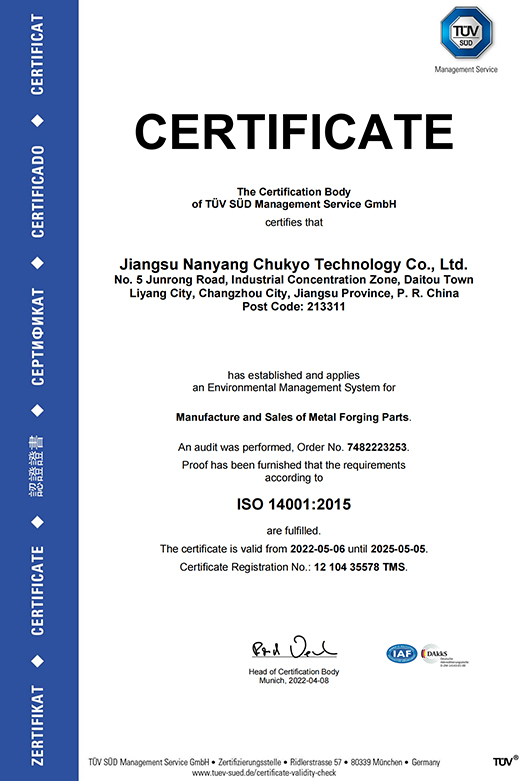

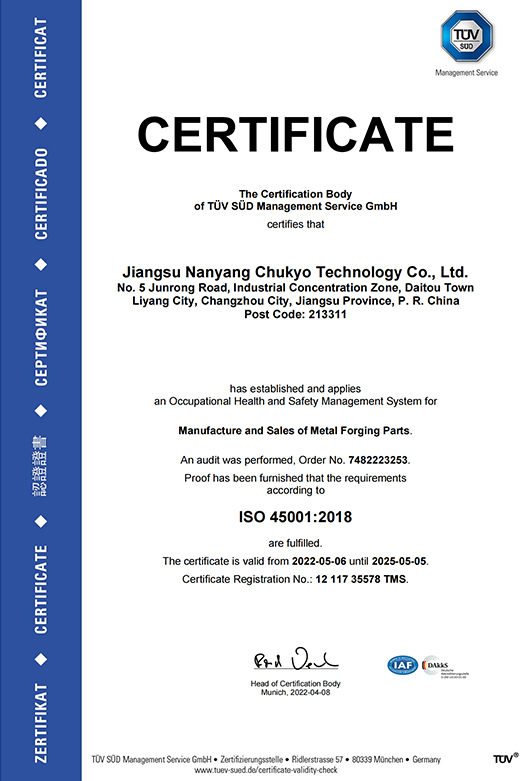

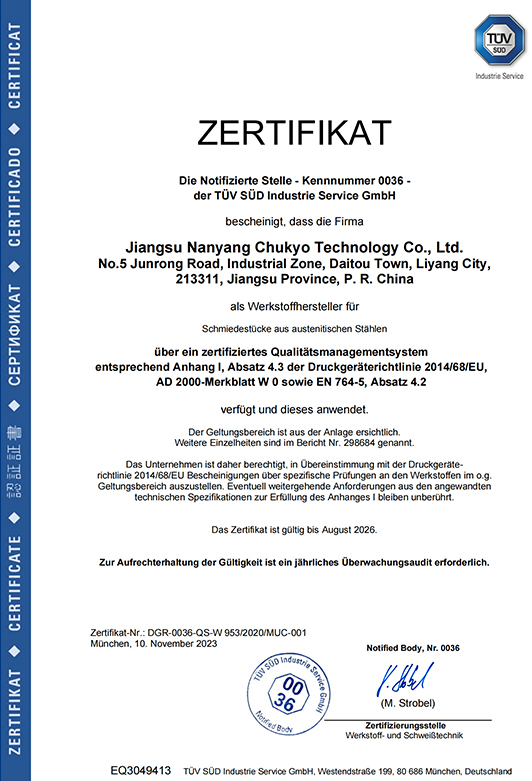

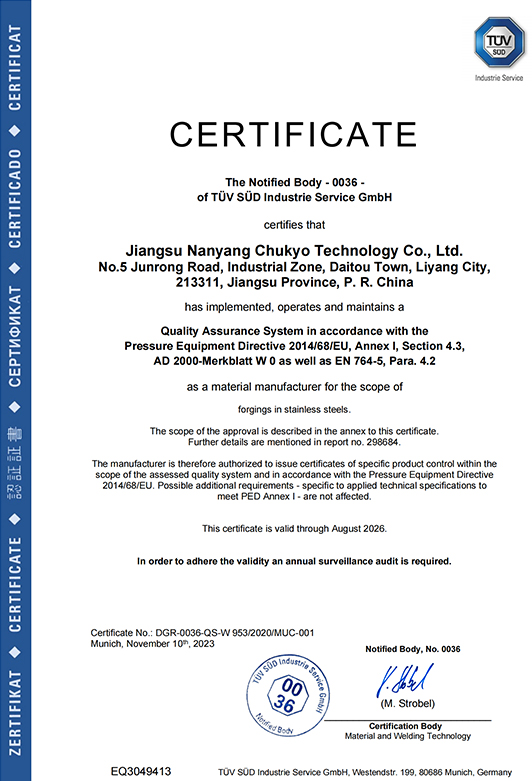

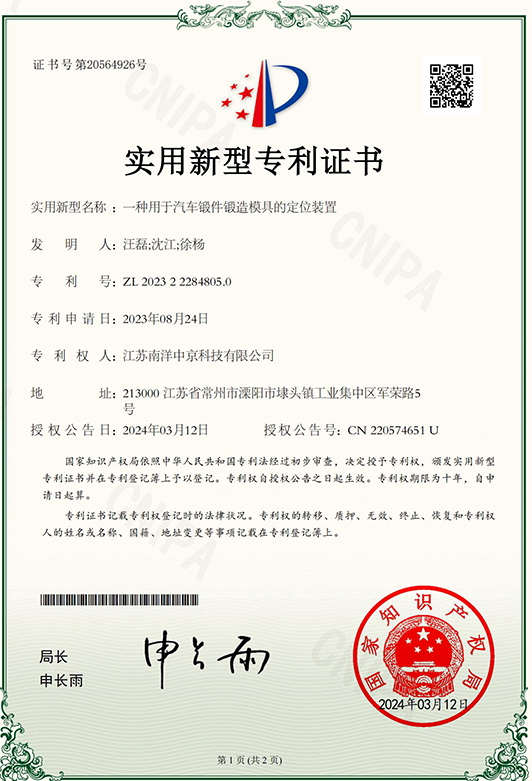

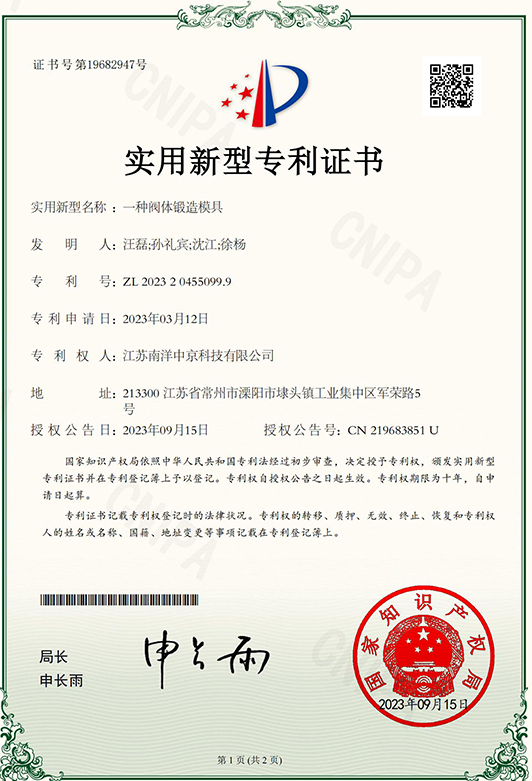

2017年に設立されたJiangsu Nanyang Chukyo Technology Co.、Ltd。は、20,000平方メートルの生産エリアを持つ42,000平方メートルの面積をカバーしています。 240人の従業員の現在の労働力と、カビの処理、のこぎり、鍛造、熱処理、加工、検査、包装をカバーする包括的な生産チェーンがあります。中国のメーカーとカスタムファクトリー。現在、同社は25,000トンの年間生産能力を持つ9つの生産ラインを所有しています。 5つの熱処理ラインと2つのステンレス鋼溶液機器が15,000トンの年間生産能力を備えています。 34の機械加工CNC旋盤と8つの機械加工センターで、年間300万個の作品を生産しています。当社の製品は、自動車、エンジニアリング機械、工業用計器、および鍛造部品で使用される流体機器業界で広く使用されています。

ニュース

-

-

海でも耐えるマリンシャフト鍛造 船舶用シャフトは容赦がありません。継続的なねじれを受けて動作し、アライメントやプロペラ負荷による周期的な...

続きを読む -

小型部品の鍛造が最も信頼できるのは、適切な鍛造ルート (冷間、温間、または熱間/クローズドダイ) を選択し、メタル フローに合わせて形状を設計し、公...

続きを読む -

直接の答え: ホウ砂は鍛造で何をするのか 鍛造では、ホウ砂は主に鍛造溶接用フラックスとして使用されます。 溶けてガラス状の層...

続きを読む -

鋳造と鍛造: 金属の変化 (そしてそれが重要な理由) 顧客が「鋳造か鍛造か」と尋ねるとき、彼らは通常、部品を過剰に指定することなく、現場...

続きを読む

業界の知識

産業用品の鍛造に一般的に使用される素材は何ですか?

産業用楽器の鍛造は、さまざまな機器や機器の信頼性、寿命、性能に貢献して、多くの産業用途の重要な要素を構成します。これらの鍛造品の資料の選択は、特定のアプリケーションへの適合性を決定する上で極めて重要な役割を果たします。

炭素鋼は、工業用品の鍛造のための最も一般的な材料の1つとして存在します。卓越した強さ、硬度、費用対効果で有名な炭素鋼は、幅広い産業用途での広範な使用を発見しています。その汎用性により、さまざまな条件下で堅牢な性能を必要とする機器に適しています。

合金鋼は、クロム、ニッケル、モリブデン、バナジウムなどの追加の合金要素を統合して、強度、硬度、耐食性などの特定の特性を増強します。これらの合金は、高温や腐食性環境にさらされたものを含む、パフォーマンスレベルの上昇を要求するアプリケーションに好まれています。

ステンレス鋼は、優れた腐食抵抗と耐久性を必要とする産業用楽器の鍛造のための最高の選択肢として浮上しています。錆や変色に対するその固有の抵抗は、称賛に値する強さと重量の比率と相まって、過酷または腐食性の設定で動作する機器に不可欠になります。

アルミニウムから作られた鍛造品は、軽量構造と優れた腐食抵抗の魅力的な組み合わせを提供します。これらの属性は、強度と寿命に妥協することなく、軽量化が最重要であるアプリケーションに最適なアルミニウム鍛造品を作ります。

チタン 産業用楽器の鍛造 エンジニアリングの卓越性の頂点を象徴し、比類のない強度と重量の比率、耐食性、高温の回復力を誇っています。航空宇宙、化学処理、およびその他の厳しい産業で広く利用されているチタンの鍛造は、極端な条件で例外的なパフォーマンスを必要とするアプリケーションに優れています。

銅と真鍮を含む銅とその合金は、優れた電気導電率、熱伝導率、耐食性を必要とする鍛造に好まれています。これらの材料は、電気および電子機器の広範なアプリケーションを見つけます。

インコネルやモネルなどのニッケルベースの合金は、高温、腐食、酸化に対する比類のない耐性のために、工業用楽器の鍛造の領域で顕著な位置を占めています。航空宇宙や海洋アプリケーションなど、最も要求の厳しい環境で動作する機器は、比類のないパフォーマンスと長寿のためにこれらの合金に依存しています。

ツール鋼から作られた鍛造品は、例外的な硬度、耐摩耗性、靭性を要求するアプリケーションに合わせて調整されています。これらの鋼は、鍛造ダイとツールに適用され、鍛造プロセス自体の精度と耐久性を確保します。

産業用品の鍛造に関連する制限や課題はありますか?

産業用楽器の鍛造は、さまざまな産業部門の強度と信頼性の柱として存在し、比類のない耐久性とパフォーマンスを提供します。ただし、製造プロセスと同様に、鍛造には制限や課題がないわけではありません。

産業用楽器の鍛造における最も重要な課題の1つは、デザインの複雑さにあります。鍛造はよりシンプルで対称的な形の生成に優れている間、複雑な幾何学は大きな課題をもたらす可能性があります。複雑な設計には、特殊なツールと複雑な鍛造技術が必要になる場合があり、生産コストが高くなり、リードタイムが長くなります。

鍛造用のツールを設定するには、特にカスタムまたは低容量の生産ランのために、かなりの前払い費用を伴う可能性があります。鍛造ダイ、カビ、および機器への投資は、小規模なメーカーや厳しい予算で運営されているメーカーにとっては法外なものです。そのため、最初のツールコストは、一部の企業が製造オプションとして鍛造を追求することを阻止する可能性があります。

すべての材料が鍛造プロセスを助長するわけではありません。特定のプラスチック、脆性合金、または形成性が低い材料は、鍛造を通じて望ましい形状と特性を達成する上で課題をもたらす可能性があります。さらに、材料の可用性、コスト、および鍛造技術との互換性は、選択プロセスに影響を与え、産業用品の鍛造に利用できる材料の範囲を制限することができます。

鍛造コンポーネントは、硬度、強度、延性などの望ましい機械的特性を実現するために、多くの場合、熱処理プロセスを必要とします。これらの熱処理プロセスを管理すると、製造ワークフローに複雑さが加わり、特殊な機器と専門知識が必要になる場合があります。熱処理パラメーターを適切に制御できないと、寸法の不正確さ、材料の歪み、または望ましくない微細構造の変化が生じる可能性があります。

鍛造プロセス全体で正確な寸法精度を維持することは、メーカーにとって継続的な課題です。温度、材料特性、およびツールの摩耗の変動は、寸法の一貫性に影響を与える可能性があり、細心の監視と品質管理の測定値が必要です。緊密な許容範囲には、追加の機械加工または仕上げ操作が必要になる場合があり、生産時間とコストの増加が必要になる場合があります。

鍛造プロセスは、設定されたコンポーネントに表面の不規則性またはスケールを本質的に残しますが、これは目的の表面仕上げ要件を満たしていない場合があります。望ましい表面品質を達成するには、追加の機械加工、研削、または研磨操作が必要になる場合があり、製造プロセスに複雑さとコストを追加する必要があります。表面仕上げと生産効率の間のトレードオフのバランスをとることは、鍛造操作にとって絶え間ない課題です。

鍛造プロセスには、高温、機械的力、およびエネルギー集約型の操作が含まれ、排出量、エネルギー消費、廃棄物の生成などの環境への影響を及ぼします。持続可能な慣行を実施し、環境規制を順守することは、鍛造操作の環境フットプリントを最小限に抑えるために最も重要です。ただし、生産性と競争力を維持しながら持続可能性の目標を達成することは、メーカーにとって重要な課題です。

鍛造は幅広いコンポーネントサイズに対応することができますが、非常に大きなまたは重い鍛造品が物流上の課題をもたらす可能性があります。特大のコンポーネントの鍛造には、特殊な機器、施設、および取り扱い技術が必要であり、生産コストとリードタイムを増やすことができます。製造業者は、大規模なコンポーネントのプロセスを偽造する可能性とスケーラビリティを慎重に評価する必要があります。

これらの課題にもかかわらず、 産業用楽器の鍛造 現代の製造の礎石であり、比類のない強さ、耐久性、パフォーマンスの利点を提供します。

産業用楽器の鍛造は、さまざまな機器や機器の信頼性、寿命、性能に貢献して、多くの産業用途の重要な要素を構成します。これらの鍛造品の資料の選択は、特定のアプリケーションへの適合性を決定する上で極めて重要な役割を果たします。

炭素鋼は、工業用品の鍛造のための最も一般的な材料の1つとして存在します。卓越した強さ、硬度、費用対効果で有名な炭素鋼は、幅広い産業用途での広範な使用を発見しています。その汎用性により、さまざまな条件下で堅牢な性能を必要とする機器に適しています。

合金鋼は、クロム、ニッケル、モリブデン、バナジウムなどの追加の合金要素を統合して、強度、硬度、耐食性などの特定の特性を増強します。これらの合金は、高温や腐食性環境にさらされたものを含む、パフォーマンスレベルの上昇を要求するアプリケーションに好まれています。

ステンレス鋼は、優れた腐食抵抗と耐久性を必要とする産業用楽器の鍛造のための最高の選択肢として浮上しています。錆や変色に対するその固有の抵抗は、称賛に値する強さと重量の比率と相まって、過酷または腐食性の設定で動作する機器に不可欠になります。

アルミニウムから作られた鍛造品は、軽量構造と優れた腐食抵抗の魅力的な組み合わせを提供します。これらの属性は、強度と寿命に妥協することなく、軽量化が最重要であるアプリケーションに最適なアルミニウム鍛造品を作ります。

チタン 産業用楽器の鍛造 エンジニアリングの卓越性の頂点を象徴し、比類のない強度と重量の比率、耐食性、高温の回復力を誇っています。航空宇宙、化学処理、およびその他の厳しい産業で広く利用されているチタンの鍛造は、極端な条件で例外的なパフォーマンスを必要とするアプリケーションに優れています。

銅と真鍮を含む銅とその合金は、優れた電気導電率、熱伝導率、耐食性を必要とする鍛造に好まれています。これらの材料は、電気および電子機器の広範なアプリケーションを見つけます。

インコネルやモネルなどのニッケルベースの合金は、高温、腐食、酸化に対する比類のない耐性のために、工業用楽器の鍛造の領域で顕著な位置を占めています。航空宇宙や海洋アプリケーションなど、最も要求の厳しい環境で動作する機器は、比類のないパフォーマンスと長寿のためにこれらの合金に依存しています。

ツール鋼から作られた鍛造品は、例外的な硬度、耐摩耗性、靭性を要求するアプリケーションに合わせて調整されています。これらの鋼は、鍛造ダイとツールに適用され、鍛造プロセス自体の精度と耐久性を確保します。

産業用品の鍛造に関連する制限や課題はありますか?

産業用楽器の鍛造は、さまざまな産業部門の強度と信頼性の柱として存在し、比類のない耐久性とパフォーマンスを提供します。ただし、製造プロセスと同様に、鍛造には制限や課題がないわけではありません。

産業用楽器の鍛造における最も重要な課題の1つは、デザインの複雑さにあります。鍛造はよりシンプルで対称的な形の生成に優れている間、複雑な幾何学は大きな課題をもたらす可能性があります。複雑な設計には、特殊なツールと複雑な鍛造技術が必要になる場合があり、生産コストが高くなり、リードタイムが長くなります。

鍛造用のツールを設定するには、特にカスタムまたは低容量の生産ランのために、かなりの前払い費用を伴う可能性があります。鍛造ダイ、カビ、および機器への投資は、小規模なメーカーや厳しい予算で運営されているメーカーにとっては法外なものです。そのため、最初のツールコストは、一部の企業が製造オプションとして鍛造を追求することを阻止する可能性があります。

すべての材料が鍛造プロセスを助長するわけではありません。特定のプラスチック、脆性合金、または形成性が低い材料は、鍛造を通じて望ましい形状と特性を達成する上で課題をもたらす可能性があります。さらに、材料の可用性、コスト、および鍛造技術との互換性は、選択プロセスに影響を与え、産業用品の鍛造に利用できる材料の範囲を制限することができます。

鍛造コンポーネントは、硬度、強度、延性などの望ましい機械的特性を実現するために、多くの場合、熱処理プロセスを必要とします。これらの熱処理プロセスを管理すると、製造ワークフローに複雑さが加わり、特殊な機器と専門知識が必要になる場合があります。熱処理パラメーターを適切に制御できないと、寸法の不正確さ、材料の歪み、または望ましくない微細構造の変化が生じる可能性があります。

鍛造プロセス全体で正確な寸法精度を維持することは、メーカーにとって継続的な課題です。温度、材料特性、およびツールの摩耗の変動は、寸法の一貫性に影響を与える可能性があり、細心の監視と品質管理の測定値が必要です。緊密な許容範囲には、追加の機械加工または仕上げ操作が必要になる場合があり、生産時間とコストの増加が必要になる場合があります。

鍛造プロセスは、設定されたコンポーネントに表面の不規則性またはスケールを本質的に残しますが、これは目的の表面仕上げ要件を満たしていない場合があります。望ましい表面品質を達成するには、追加の機械加工、研削、または研磨操作が必要になる場合があり、製造プロセスに複雑さとコストを追加する必要があります。表面仕上げと生産効率の間のトレードオフのバランスをとることは、鍛造操作にとって絶え間ない課題です。

鍛造プロセスには、高温、機械的力、およびエネルギー集約型の操作が含まれ、排出量、エネルギー消費、廃棄物の生成などの環境への影響を及ぼします。持続可能な慣行を実施し、環境規制を順守することは、鍛造操作の環境フットプリントを最小限に抑えるために最も重要です。ただし、生産性と競争力を維持しながら持続可能性の目標を達成することは、メーカーにとって重要な課題です。

鍛造は幅広いコンポーネントサイズに対応することができますが、非常に大きなまたは重い鍛造品が物流上の課題をもたらす可能性があります。特大のコンポーネントの鍛造には、特殊な機器、施設、および取り扱い技術が必要であり、生産コストとリードタイムを増やすことができます。製造業者は、大規模なコンポーネントのプロセスを偽造する可能性とスケーラビリティを慎重に評価する必要があります。

これらの課題にもかかわらず、 産業用楽器の鍛造 現代の製造の礎石であり、比類のない強さ、耐久性、パフォーマンスの利点を提供します。